Planification et ordonnancement en process continu : les clés de la performance industrielle

19/01/2026

Dans l'industrie du process continu, notamment la production pharmaceutique, la planification industrielle et l'ordonnancement représentent des enjeux stratégiques majeurs. Entre exigences réglementaires strictes, notamment les contraintes BPF (Bonnes Pratiques de Fabrication), et impératifs de performance, les directeurs d'usine et responsables supply chain font face à un défi de taille : synchroniser efficacement la fabrication du vrac et le conditionnement.

Selon une enquête sectorielle, la plupart des entreprises pharmaceutiques commettent des erreurs de prévision de la demande pouvant atteindre 25 %, voire 50 % dans certains cas. Ces écarts engendrent des conséquences financières significatives : pertes de ventes en cas de sous-estimation, surinvestissement en capital en cas de surestimation. Face à cette complexité, le recours à des outils de planification industrielle avancée et un ordonnancement optimisé devient incontournable.

Cet article explore les fondamentaux de la production en process continu, les spécificités de l'ordonnancement sous contraintes BPF, les leviers de synchronisation entre amont et aval, ainsi que les solutions APS (Advanced Planning and Scheduling) et ERP validé adaptées à ces environnements exigeants.

Comprendre le fonctionnement de la production en process continu

Une dualité structurelle : amont vs aval

La planification industrielle dans l'industrie du process continu repose sur une tension fondamentale entre deux étages de production aux logiques radicalement opposées. Cette dualité structurelle conditionne l'ensemble des décisions d'ordonnancement et constitue le cœur des problématiques rencontrées par les planificateurs et ordonnanceurs.

Le vrac : long, rigide, capitalistique

La fabrication du vrac constitue l'amont de la chaîne de production. Elle se caractérise par un fonctionnement par lots (batch) et des campagnes de production de longue durée. Les temps de cycle sont élevés et déterministes, dictés par les règles du secteur : validation, stérilité et tests de contrôle qualité (QC).

Les ressources mobilisées sont capitalistiques et complexes : bioréacteurs, cuves de stockage, lyophilisateurs. La flexibilité est très faible, avec des coûts de changement (nettoyages, revalidations) extrêmement élevés. Le pilotage est guidé par la prévision et une politique de campagne de production visant à maximiser le TRS (Taux de Rendement Synthétique) et le rendement. La structure reste rigide et présente une faible élasticité face aux variations de la demande.

Le conditionnement : agile, multi-produits, réactif

Le conditionnement représente l'aval de la production. Il se distingue par sa flexibilité supérieure, avec des changements de format rapides pour gérer de multiples présentations et marchés. Cette étape présente une forte sensibilité à la variabilité de la demande du marché.

Les ressources y sont nombreuses mais à vitesse variable, avec des lignes plus ou moins rapides selon les formats. La flexibilité est élevée, permettant des ajustements sur des horizons courts (hebdomadaires). Le pilotage est tiré par la demande réelle, le mix produit et les lancements marché. Cette structure flexible et multiproduit contraste fortement avec la rigidité de l'amont.

Le dilemme du synchronisme parfait

Cette dichotomie crée des tensions permanentes que la planification industrielle doit arbitrer. L'horizon de planification diffère radicalement : 3 à 18 mois en campagnes de production pour le vrac contre 0 à 12 semaines pour le conditionnement, piloté par le mix produit. Les pilotes de décision divergent également : capacité, TRS et contraintes BPF côté vrac, demande et allocation marché côté conditionnement.

Conséquences d'une mauvaise synchronisation

La mauvaise synchronisation de ces deux mondes engendre des risques critiques pour la performance industrielle. Le risque de rupture de vrac paralyse toute la chaîne aval, tandis que le risque de rupture commerciale impacte directement le taux de service client.

Les goulots invisibles côté qualité constituent un enjeu majeur : les temps de contrôle qualité (QC) et de libération par l'Assurance Qualité (AQ) sont souvent le « goulot d'étranglement invisible » de la production. Selon les experts du secteur, cette problématique est sous-estimée par de nombreux sites industriels.

La péremption et les rendements sous-optimaux résultent également d'une synchronisation défaillante. La durée de vie limitée du vrac (6-24 mois) et du produit fini impose une synchronisation fine des dates de validité. Sans une planification industrielle rigoureuse, les pertes par péremption peuvent représenter un coût significatif.

Ordonnancement sous contraintes : un pilotage spécifique aux BPF

L'ordonnancement en industrie du process continu est entièrement dicté par des contraintes BPF strictes qui priment sur l'optimisation logistique classique. Les Bonnes Pratiques de Fabrication, définies par l'OMS comme un élément de l'assurance qualité, garantissent que les produits sont fabriqués et contrôlés de façon uniforme selon des normes de qualité adaptées à leur utilisation.

En France, les inspecteurs de l'ANSM (Agence Nationale de Sécurité du Médicament) sont chargés d'effectuer des contrôles de l'application des BPF. En 2023, environ 550 inspections ont été réalisées dans les laboratoires pharmaceutiques et chez les grossistes-répartiteurs, dont 9 % inopinées.

Spécificités de l'ordonnancement du vrac

Respect des durées limites (hold times)

L'ordonnancement du vrac doit respecter scrupuleusement les durées maximales autorisées entre deux étapes pour garantir l'intégrité du produit. Un dépassement peut entraîner la destruction du lot entier, avec des conséquences financières et de taux de service majeures. Le séquencement des opérations est défini par la recette et offre peu de flexibilité.

Campagnes et matrices de nettoyage

Pour minimiser les nettoyages complexes et chronophages, la production est organisée en longues campagnes de production, maximisant le temps de fonctionnement (OEE). Selon les BPF, lorsqu'un équipement est affecté à une production continue ou à une campagne de production de lots successifs du même produit, il doit être nettoyé à intervalles appropriés pour éviter l'accumulation et le report de contaminants.

Maintenance et documentation qualité

Le plan de maintenance préventive doit être intégré à l'ordonnancement, car il immobilise les équipements et les locaux (salles blanches). La production suit des instructions détaillées, et tout écart aux procédures établies doit être documenté et expliqué. Les systèmes informatiques (ERP/MES) utilisés pour la planification industrielle sont considérés comme une extension du processus de fabrication et doivent être qualifiés et validés.

Spécificités de l'ordonnancement du conditionnement

Vide de ligne, séparation physique et étiquetage immédiat

L'ordonnancement du conditionnement intègre des contraintes spécifiques aux contraintes BPF. Le vide de ligne (line clearance) impose une vérification impérative de la propreté de la zone de travail avant chaque opération pour éviter les contaminations croisées. La séparation physique organise les opérations pour éviter les confusions entre lots ou produits, tandis que les récipients doivent être étiquetés le plus rapidement possible après fermeture.

Sérialisation, chaîne du froid et contraintes temporelles

L'ordonnancement doit intégrer le temps et la complexité liés à l'impression et la vérification des codes de traçabilité à la boîte (sérialisation). Pour les produits thermosensibles, l'ordonnancement doit garantir le respect des conditions de conservation (chaîne du froid). L'intervalle entre la préparation du vrac et le conditionnement doit être le plus court possible pour optimiser les délais et la qualité.

Synchroniser amont et aval : les leviers de performance

Leviers stratégiques de planification

La résolution du conflit amont-aval passe par une approche de planification industrielle intégrée, supportée par des systèmes d'information robustes et des leviers stratégiques ciblés.

Les campagnes de production intelligentes constituent le premier levier : grouper les références pour minimiser les changements et stabiliser la production de vrac. La création d'un buffer stratégique de semi-finis optimisé sert d'amortisseur entre l'amont et l'aval, tout en tenant compte des durées de stockage limitées.

La modularité des lignes aval permet d'absorber les fluctuations du marché en modulant les équipes, en utilisant des lignes multi-formats ou la sous-traitance. Le verrouillage des composants packaging sécurise les fournisseurs d'articles de conditionnement, qui représentent une cause majeure de ruptures.

Systèmes d'information validés : ERP et APS

Exigence de validation (21 CFR Part 11)

Les systèmes numériques jouent un rôle essentiel dans l'industrie du process continu et doivent être qualifiés et validés. La réglementation FDA 21 CFR Part 11, publiée en 1997, définit les conditions dans lesquelles les enregistrements électroniques et les signatures électroniques peuvent être considérés comme équivalents à leurs versions papier.

Un ERP validé doit répondre à quatre piliers fondamentaux : validation du système, contrôles d'accès utilisateurs, pistes d'audit et signatures électroniques. Selon le rapport 2024 State of Validation, 61 % des organisations ont connu une augmentation de la charge de travail de validation, et près de la moitié (47 %) prévoient d'augmenter les budgets de validation.

Pistes d'audit, EBR et intégrité des données

Les ERP spécifiques à l'industrie du process continu gèrent les dossiers de lot électroniques (EBR – Electronic Batch Record) et assurent une traçabilité complète de l'amont à l'aval. La validation garantit l'intégrité des données enregistrées et la présence de pistes d'audit (Audit Trails) granulaires, indispensables pour la réconciliation.

Un ERP validé permet de réduire significativement le temps de révision des dossiers de lot, passant de plusieurs jours à quelques heures. Cette efficacité opérationnelle contribue directement à l'amélioration du taux de service et de la productivité des équipes de planification industrielle.

DDMRP : prioriser les libérations qualité

Des méthodologies modernes comme le DDMRP (Demand Driven MRP) peuvent utiliser les données d'exécution pour prioriser les libérations qualité en fonction des besoins urgents de la chaîne logistique. Cette approche aligne les priorités du contrôle qualité avec l'ordonnancement, réduisant les goulots d'étranglement invisibles et améliorant le flux global de production.

Quels outils de planification avancée (APS) pour l'industrie du process continu ?

La transformation numérique de l'industrie du process continu est devenue une nécessité pour une meilleure visualisation des données et prise de décision. L'objectif de la mise en place d'un système APS (Advanced Planning and Scheduling) est d'améliorer la performance opérationnelle en matière de productivité et de flexibilité face aux aléas de la demande.

Un logiciel APS anticipe, grâce à un algorithme mathématique, les stocks et opérations en fonction des capacités de l'entreprise (ressources humaines, machines, matières premières). Contrairement à un ERP ou MRP qui gèrent les données transactionnelles et la planification basique, un système APS est conçu pour optimiser le calendrier de production en tenant compte des contraintes de la supply chain.

Panorama des solutions APS

Le choix d'un outil APS est déterminant pour la synchronisation amont-aval. Le marché des logiciels APS est aujourd'hui riche en solutions performantes. Selon Gartner (Magic Quadrant for Supply Chain Planning Solutions 2024), les leaders du marché incluent Kinaxis, Blue Yonder, OMP et SAP IBP.

OMP (Unison Planning) : la référence pour la synchronisation vrac ↔ conditionnement. Très mature sur la gestion de lots, les matrices de nettoyage et la modélisation des contraintes BPF.

Kinaxis RapidResponse : leader pour l'orchestration de chaînes logistiques complexes (multi-sites, biotech) grâce à ses capacités de simulation instantanée (« what-if »).

SAP IBP & PP/DS : le standard pour les groupes utilisant SAP, offrant une intégration native forte avec l'ERP validé. IBP est solide sur le S&OP, tandis que PP/DS excelle dans l'ordonnancement fin en usine.

AspenTech : le meilleur pour les procédés biotech, de fermentation et chimiques lourds, avec une modélisation très avancée des contraintes de process.

Quintiq (DELMIA Ortems) : très performant pour l'optimisation complexe et l'ordonnancement aval (conditionnement). Ce type de solution s'adresse aux entreprises industrielles ayant des processus de production complexes avec des délais de fabrication longs.

Conclusion : vers une planification industrielle maîtrisée

La performance de la chaîne logistique en industrie du process continu ne réside pas dans la vitesse mais dans la maîtrise de la complexité réglementaire et technique. L'objectif est d'atteindre la stabilité en amont (fabrication du vrac) et l'agilité en aval (conditionnement), un équilibre atteint par des processus de planification industrielle robustes, des buffers stratégiques et des systèmes d'information performants.

Face à la complexité des contraintes BPF, à la nécessité d'un ERP validé et aux exigences de synchronisation entre campagnes de production amont et ordonnancement aval, le recours à un prestataire qualifié en planification industrielle et en solutions APS devient un investissement stratégique. Ces experts maîtrisent les spécificités de la production pharmaceutique et peuvent accompagner les directeurs d'usine et responsables supply chain dans la mise en œuvre d'une organisation optimisée.

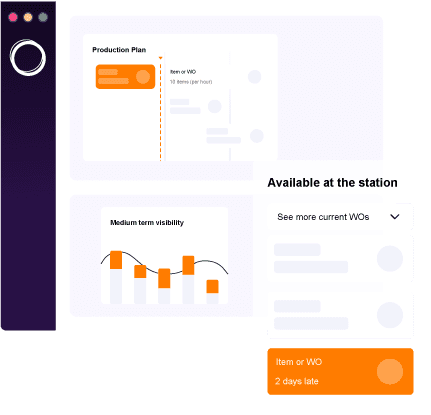

Pour les entreprises cherchant à améliorer leur taux de service, réduire leurs retards et gagner en visibilité sur leur production, des solutions comme celles proposées par Oplit permettent de déployer rapidement une planification industrielle et un ordonnancement adaptés aux enjeux de l'industrie du process continu.

Découvrez aussi nos autres articles :

1. Synthèse des meilleures pratiques de planification