Ordonnancement

L'ordonnancement simple et intelligent en moins d'une minute : rêve ou réalité ?

29/10/2025

L'industrie manufacturière fait face à une complexité croissante : variabilité des commandes clients, tensions sur les approvisionnements, multiplication des contraintes réglementaires et concurrence accrue. Dans ce contexte, l'ordonnancement de production est devenu un casse-tête quotidien pour les planificateurs et ordonnanceurs. Entre les fichiers Excel qui s'accumulent, les réunions interminables et les ajustements manuels chronophages, l'efficacité opérationnelle en prend un coup. Pourtant, une promesse émerge depuis quelques années : celle d'un ordonnancement intelligent capable de calculer un planning complet, optimisé et réaliste en moins d'une minute. Simple effet d'annonce marketing ou véritable rupture technologique ? L'intelligence artificielle appliquée à l'ordonnancement industriel change-t-elle réellement la donne ? Cet article examine cette question en profondeur, en s'appuyant sur des données factuelles, des retours d'expérience concrets et une analyse des technologies disponibles sur le marché.

Pourquoi l'ordonnancement reste l'un des plus grands défis industriels

Un environnement devenu impossible à piloter manuellement

L'ordonnancement industriel consiste à organiser dans le temps l'exécution des ordres de fabrication en tenant compte de multiples contraintes : disponibilité des machines, compétences des opérateurs, cadences de production, délais clients, goulots d'étranglement et contraintes de séquencement. Cette activité, jadis complexe mais gérable, est devenue un véritable défi dans le contexte de l'industrie 4.0.

La variabilité est devenue la norme. Côté clients, les commandes sont de plus en plus irrégulières, avec des délais de livraison toujours plus courts et des exigences de personnalisation croissantes. Côté fournisseurs, les retards d'approvisionnement et les problèmes de qualité perturbent régulièrement les plans de production. En interne, les aléas se multiplient : pannes machines imprévues, absences d'opérateurs, non-conformités qualité qui nécessitent des reprises.

Les limites des outils traditionnels

Excel : flexible mais fragile

Excel reste l'outil le plus utilisé pour l'ordonnancement dans les PME industrielles. Sa flexibilité apparente cache en réalité de nombreuses faiblesses structurelles. Les risques d'erreurs sont élevés, notamment lors des multiples copier-coller nécessaires pour mettre à jour les plannings. Le recalcul en temps réel est impossible, ce qui signifie que chaque modification majeure nécessite plusieurs heures de travail manuel. Enfin, les processus ne sont pas reproductibles : chaque planificateur développe ses propres fichiers et méthodes, rendant l'onboarding de nouveaux collaborateurs particulièrement long et complexe.

APS classiques : puissants mais lourds

Les systèmes APS (Advanced Planning and Scheduling) de première génération offrent certes des capacités d'optimisation mathématique avancées, mais leur paramétrage est extrêmement complexe. Il faut souvent plusieurs mois, voire des années, pour configurer correctement ces systèmes. De plus, leurs modèles sont relativement statiques et peu adaptés aux environnements industriels volatils caractérisés par des changements fréquents. Le temps de calcul peut également poser problème : certains moteurs d'optimisation nécessitent plusieurs dizaines de minutes, voire des heures, pour produire un planning complet.

Pourquoi les équipes perdent encore des heures à ordonnancer

Un ordonnancement efficace permettrait une réduction des délais de production de vingt à trente pour cent et une amélioration de la productivité de quinze à vingt-cinq pour cent. Pourtant, la plupart des industriels sont encore loin de ces performances. Les planificateurs passent entre cinquante et soixante-dix pour cent de leur temps à consolider les informations issues de sources multiples, à maintenir manuellement des fichiers et à corriger des erreurs. L'absence de visibilité en temps réel sur l'état réel de la production complique encore la situation. Enfin, la mise à jour du planning en cas d'aléa (panne machine, commande urgente) est si fastidieuse que beaucoup renoncent à le faire systématiquement, préférant gérer les priorités "à la volée" sur le terrain.

L'ordonnancement en moins d'une minute : mythe ou rupture technologique ?

Les critères pour parler de "vrai ordonnancement intelligent"

Calcul complet, pas un simple tri par priorité

Un véritable ordonnancement automatique ne se limite pas à trier les ordres de fabrication par date de besoin. Il doit réaliser un calcul complet qui prend en compte l'ensemble des contraintes et produit un séquencement optimisé des opérations sur toutes les ressources. Cette différence est fondamentale : un simple tri par priorité peut être réalisé en quelques secondes, mais ne constitue pas un ordonnancement au sens technique du terme.

Prise en compte de toutes les contraintes

Un moteur d'ordonnancement digne de ce nom doit intégrer simultanément les contraintes machines (disponibilité, vitesses, goulots), les contraintes opérateurs (compétences, disponibilités, affectations), les contraintes de séquences (gammes opératoires, enchainements obligatoires) et les contraintes temporelles (dates de besoin, fenêtres de livraison). L'ordonnancement intelligent doit également gérer les goulots de production de manière proactive.

Simulation multi-scénarios instantanée

Au-delà du calcul d'un planning initial, une solution moderne doit permettre de simuler rapidement différents scénarios pour évaluer l'impact de décisions alternatives. Que se passe-t-il si on ajoute un shift supplémentaire ? Comment réagit le planning si on priorise tel client ? Ces simulations what-if sont essentielles pour la prise de décision, mais elles n'ont de valeur que si elles sont quasi-instantanées.

Pourquoi les solutions du marché n'y arrivaient pas jusqu'ici

Les moteurs d'optimisation traditionnels s'appuient sur des algorithmes de recherche opérationnelle (programmation linéaire, programmation par contraintes) qui sont puissants mais gourmands en temps de calcul. Pour un atelier de taille moyenne avec quelques dizaines de machines et plusieurs centaines d'ordres de fabrication, le temps de calcul peut facilement dépasser une heure. De plus, ces modèles mathématiques sont rigides : toute modification des règles ou des contraintes nécessite l'intervention d'un expert. Enfin, l'architecture centralisée de ces systèmes n'a pas été conçue pour le temps réel, une limitation majeure dans les environnements industriels modernes où la réactivité est essentielle.

Ce que doit faire une solution capable d'ordonnancer en moins d'une minute

Unification des données en temps réel

Ordres de fabrication, ressources, compétences et cadences

Une solution d'ordonnancement en temps réel doit d'abord disposer d'une vision unifiée et actualisée de toutes les données pertinentes. Cela inclut les ordres de fabrication avec leurs gammes opératoires complètes, l'état de disponibilité des machines et outils, les compétences et disponibilités des opérateurs, ainsi que les cadences réelles observées (et non simplement théoriques).

Intégration avec ERP, MES et planning opérateurs

L'intégration avec les systèmes d'information existants est cruciale. Les données doivent circuler de manière fluide entre l'ERP (qui gère les commandes et les nomenclatures), le MES (qui remonte l'avancement réel de la production) et les outils de planification des ressources humaines. Cette connectivité garantit que l'ordonnancement se base toujours sur des informations actualisées et fiables.

Un moteur d'optimisation hybride alliant IA et règles métier

IA pour prédire les durées, retards probables et impacts

L'intelligence artificielle apporte une dimension prédictive essentielle à l'ordonnancement moderne. En analysant l'historique de production, les algorithmes de machine learning peuvent prédire les durées réelles des opérations avec une précision bien supérieure aux standards théoriques. Ils peuvent également anticiper les risques de retard en identifiant les patterns récurrents. Selon les données INSEE de 2024, dix pour cent des entreprises françaises utilisent au moins une technologie d'intelligence artificielle, un chiffre qui progresse de quatre points par an.

Moteur combinatoire pour optimiser en multi-critères

Au-delà de l'IA prédictive, un véritable ordonnancement intelligent nécessite également un moteur d'optimisation combinatoire capable de traiter les contraintes discrètes (affectations, séquences) et de trouver rapidement des solutions de bonne qualité. Les algorithmes heuristiques modernes permettent d'obtenir des résultats en quelques secondes, là où les solveurs exacts nécessiteraient des heures.

Une interface claire pour valider, simuler et ajuster

L'ergonomie est un facteur de succès déterminant. Une solution d'ordonnancement automatique ne doit pas être une "boîte noire" : les planificateurs doivent pouvoir visualiser rapidement le planning, comprendre les arbitrages réalisés par l'algorithme et ajuster manuellement si nécessaire. Les fonctionnalités de drag-and-drop, de recalcul instantané et de simulation de scénarios multiples sont devenues des standards attendus par les utilisateurs.

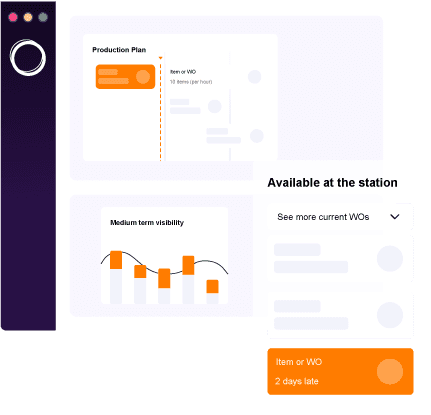

Comment Oplit rend l'ordonnancement "simple et intelligent" en moins d'une minute

Un moteur de calcul nouvelle génération

Oplit a développé un moteur d'ordonnancement capable de calculer un planning complet en quelques secondes, même pour des ateliers complexes comportant plusieurs dizaines de machines et des centaines d'ordres de fabrication. Cette performance repose sur une architecture de calcul distribuée et des algorithmes heuristiques avancés. Le système gère nativement les configurations multi-goulots et fournit des métriques d'optimalité permettant d'évaluer la qualité de la solution obtenue.

IA prédictive intégrée au cœur de l'algorithme

Prédiction de la date de fin des ordres de fabrication

La fonctionnalité Oplit Copilot exploite l'intelligence artificielle pour prédire la date de fin probable de chaque ordre de fabrication. En analysant l'historique des productions similaires, les contraintes en temps réel et les objectifs business définis, la solution propose une estimation fiable qui tient compte de l'expérience passée. Cette capacité prédictive aide les planificateurs à identifier précocement les ordres à risque de retard.

Détection automatique des risques et recommandations

Le système analyse en continu les données de production et détecte automatiquement les situations anormales : files d'attente qui s'allongent, machines qui approchent de leur capacité maximale, ordres qui risquent de manquer leur date de livraison. Pour chaque alerte, Oplit Copilot propose des recommandations d'ajustement basées sur l'analyse de situations passées similaires.

Ordonnancement automatique multicritère

Oplit permet d'ordonnancer en tenant compte simultanément de multiples critères : respect des délais clients, niveaux de priorité définis, capacités disponibles, séquences imposées par les gammes de fabrication et disponibilités réelles des opérateurs et machines. L'utilisateur peut pondérer ces différents objectifs selon les priorités stratégiques de l'entreprise. Cette flexibilité multicritère distingue les solutions modernes des systèmes rigides de première génération.

Scénarios instantanés : un clic pour une simulation

L'une des fonctionnalités les plus appréciées par les utilisateurs est la capacité à générer instantanément des scénarios alternatifs. En un clic, le planificateur peut simuler l'impact d'un ajout de shift, d'un changement de priorités ou d'une panne machine. Ces simulations what-if permettent des prises de décision éclairées lors des réunions de planification, là où auparavant il fallait plusieurs heures pour réévaluer manuellement les options.

Une expérience utilisateur ultra simple

Oplit a été conçu pour être accessible sans formation longue. Le paramétrage initial ne nécessite pas de compétences en modélisation mathématique, contrairement aux APS traditionnels. L'interface s'adapte au profil de l'utilisateur : simplifiée pour les débutants, avec des fonctionnalités avancées progressivement accessibles pour les experts. Cette approche élimine le besoin de maintenir une équipe de consultants internes dédiés à l'administration du système.

Études de cas : comment les industriels gagnent plusieurs heures par jour

🧪 Fabricant de produits chimiques

Cas d’usage : De nombreuses petites commandes pour des articles de classe C entraînaient de multiples changements de série. Oplit a été utilisé pour prédire la probabilité de commandes similaires sur les 3 mois à venir.

Gain opérationnel : 1 changement de série économisé par jour et par site, sur 20 sites.

Gain financier : 8 M€

⌚ Fabricant horloger

Cas d’usage : Nomenclatures multi-niveaux avec des stocks minimum/maximum à chaque niveau, entraînant des optimisations locales inefficaces. Oplit a permis une transition vers une approche holistique, fondée uniquement sur les besoins des produits finis.

Gain opérationnel : Réduction de 30 % de l’encours de production, passant de 100 M€ à un niveau plus optimal.

Gain financier : 3 M€

✈️ Fabricant aéronautique

Cas d’usage : Multiples contraintes liées aux compétences, aux outillages et à la durée de vie des matières premières, provoquant des arrêts de production et une faible stabilité de l’ordonnancement.

Gain opérationnel : +2 % d’OEE grâce à la diminution des arrêts dus aux changements de série et aux mises à jour de planning de dernière minute.

Gain financier : 1,5 M€

Rêve ou réalité ? Synthèse : oui, l'ordonnancement intelligent en moins d'une minute est possible

Les conditions nécessaires

Pour qu'un ordonnancement intelligent en moins d'une minute devienne opérationnel, trois conditions sont indispensables. Premièrement, les données doivent être unifiées et fiables : ordres de fabrication à jour, gammes opératoires complètes, disponibilités réelles des ressources. Deuxièmement, l'intelligence artificielle doit être intégrée nativement au moteur d'ordonnancement pour apporter prédiction et apprentissage continu. Troisièmement, le moteur de calcul doit s'appuyer sur des algorithmes modernes, capables de traiter rapidement des problèmes d'optimisation combinatoire de grande taille.

Ce que cela change pour une usine

Réactivité multipliée par dix

Avec un ordonnancement quasi-instantané, la réactivité de l'usine est transformée. Face à un aléa (panne machine, commande urgente), le planificateur peut recalculer un nouveau planning en quelques secondes et le diffuser immédiatement aux équipes terrain. Cette agilité était impossible avec les méthodes traditionnelles qui nécessitaient plusieurs heures de travail manuel.

Retards réduits et taux de service amélioré

Les études de cas montrent systématiquement une amélioration du taux de livraison à temps après déploiement d'une solution d'ordonnancement intelligent. Cette amélioration s'explique par une meilleure anticipation des goulots, une priorisation optimisée des ordres et une capacité à simuler rapidement différents scénarios pour choisir le meilleur.

Moins de charge mentale pour les équipes

L'automatisation de l'ordonnancement libère les planificateurs de tâches répétitives à faible valeur ajoutée (consolidation manuelle, copier-coller, mises à jour). Ils peuvent ainsi se concentrer sur des activités à plus forte valeur : analyse de performance, amélioration continue, accompagnement des équipes terrain et prise de décisions stratégiques.

Processus reproductible et fiable

Contrairement aux fichiers Excel personnalisés par chaque planificateur, une solution d'ordonnancement automatique garantit un processus standardisé et reproductible. Les règles d'ordonnancement sont explicites et documentées. L'onboarding de nouveaux collaborateurs est considérablement simplifié. La continuité d'activité en cas d'absence est assurée.

Conclusion

L'ordonnancement simple et intelligent en moins d'une minute n'est plus un rêve mais une réalité technologique accessible aux industriels. Les progrès conjoints de l'intelligence artificielle et des algorithmes d'optimisation ont permis de franchir une rupture majeure : là où il fallait autrefois plusieurs heures de travail manuel pour construire un planning, il est désormais possible d'obtenir un ordonnancement complet, optimisé et réaliste en quelques secondes.

Cette transformation ne concerne pas uniquement la vitesse de calcul. Elle modifie en profondeur la nature du travail des planificateurs et ordonnanceurs, leur permettant de passer d'une posture d'exécutants (passer des heures à construire manuellement des plannings) à une posture de pilotes stratégiques (définir les objectifs, arbitrer entre scénarios, piloter la performance). Les résultats mesurés chez les clients qui ont franchi le pas sont éloquents : gains d'efficacité de quatre-vingt-dix pour cent pour les planificateurs, amélioration du taux de service client de dix à quinze points, réduction significative des délais et des stocks.

Bien sûr, cette transformation nécessite des prérequis : des données de qualité, une intégration avec les systèmes existants et un accompagnement du changement pour les équipes. Mais pour les industriels qui souhaitent rester compétitifs dans un environnement de plus en plus volatile et exigeant, l'ordonnancement intelligent n'est plus une option mais une nécessité stratégique. La question n'est plus de savoir si l'ordonnancement en moins d'une minute est possible, mais plutôt comment et quand déployer cette technologie pour en capter tous les bénéfices.