Ordonnancement

Ordonnancement de production : Guide complet des méthodes, KPIs et bonnes pratiques

30/09/2025

Introduction : Qu'est-ce que l'ordonnancement de production et pourquoi est-il critique ?

L'ordonnancement de production désigne l'ensemble des techniques permettant d'organiser et de séquencer les tâches de fabrication dans le temps, en allouant les ressources disponibles (machines, opérateurs, outillages) aux différents ordres de fabrication selon des règles et des priorités définies. Plus concrètement, il s'agit de répondre à trois questions fondamentales : que produire, quand le produire, et avec quelles ressources ?

Cette discipline constitue un levier critique pour la performance industrielle. Un ordonnancement efficace permet de réduire les délais de production, d'augmenter le débit (nombre de pièces produites par unité de temps), et de maîtriser le WIP (Work In Progress - encours de production). À l'inverse, un ordonnancement défaillant génère des conséquences en cascade : accumulation d'en-cours, goulots d'étranglement, retards clients, sous-utilisation des ressources coûteuses, et dégradation du taux de service.

Dans un contexte industriel où la pression sur les délais s'intensifie et où les clients exigent une fiabilité irréprochable des engagements, maîtriser l'ordonnancement devient un facteur de compétitivité décisif. Cet article vous présente les méthodes, les données nécessaires, les KPIs à suivre, et les bonnes pratiques pour transformer votre ordonnancement en avantage stratégique.

Méthodes d'ordonnancement : planification à capacité finie, files d’attentes et flux tirés

Diagrammes de Gantt et règles de priorité classiques

Le diagramme de Gantt, créé au début du XXe siècle par Henry Gantt, reste l'une des représentations visuelles les plus utilisées en ordonnancement. Il permet de visualiser dans le temps l'affectation des tâches aux ressources, facilitant l'identification des chevauchements et des capacités disponibles.

Planification à capacité finies

L'ordonnancement de production repose sur un équilibre subtil entre objectifs et contraintes. D'un côté, l'entreprise poursuit des objectifs précis tels que l'amélioration du taux de livraison à temps (OTD), l'augmentation des volumes de production ou la réduction des délais, tout en devant composer avec les contraintes inhérentes à son appareil industriel : capacité des machines, disponibilité des ressources (outillage, matières premières), et affectation des opérateurs. L'enjeu consiste notamment à maximiser le taux de charge des postes critiques pour atteindre idéalement les 100% d'utilisation, tout en tenant compte de la disponibilité réelle de chaque ressource – un outillage peut être en maintenance, un stock peut être insuffisant, un opérateur qualifié peut être absent. Face à cette complexité, les solutions d'ordonnancement modernes permettent d'optimiser simultanément une ou plusieurs variables (délais, coûts, charge des postes) en trouvant le meilleur compromis possible entre performance opérationnelle et respect des contraintes réelles du terrain, transformant ainsi l'ordonnancement en un véritable levier de compétitivité industrielle.

Un logiciel d'ordonnancement spécialisé peut intégrer ces principes Lean tout en offrant la flexibilité nécessaire aux environnements industriels complexes.

MTO vs MTS : Adapter l'ordonnancement au mode de production

Le choix de la stratégie d'ordonnancement dépend fondamentalement du mode de production :

MTO (Make To Order) : Production sur commande, où chaque ordre de fabrication répond à une demande client spécifique. L'ordonnancement doit gérer efficacement les priorités entre commandes concurrentes et optimiser l'utilisation des ressources partagées. Cette approche caractérise les environnements à forte personnalisation.

MTS (Make To Stock) : Production pour stock, où les articles sont fabriqués selon des prévisions pour reconstituer des stocks tampons. L'ordonnancement vise ici à maintenir les niveaux de stock cibles tout en lissant la charge de production. Cette stratégie convient aux produits standardisés à forte rotation.

Environnements mono vs multi-contraintes : Dans un système mono-contrainte (une seule ressource limite la capacité globale), l'ordonnancement se concentre sur l'optimisation de cette ressource critique. Dans un système multi-contraintes (plusieurs ressources peuvent devenir goulots selon les produits), l'ordonnancement devient significativement plus complexe et bénéficie particulièrement de l'usage d'un logiciel d'ordonnancement avancé capable de gérer simultanément ces multiples contraintes.

Files d’attentes

Pour déterminer l'ordre de traitement des ordres de fabrication, plusieurs règles de priorité peuvent être appliquées :

FIFO (First In, First Out) : Les ordres sont traités dans leur ordre d'arrivée. Simple à comprendre et à appliquer, cette règle garantit l'équité mais ne prend pas en compte l'urgence réelle des commandes.

EDD (Earliest Due Date) : Priorité aux ordres ayant la date de livraison la plus proche. Cette règle améliore généralement le taux de respect des délais mais peut parfois conduire à délaisser des ordres moins urgents qui accumulent du retard.

SPT (Shortest Processing Time) : Les ordres nécessitant le moins de temps de traitement sont prioritaires. Cette règle maximise le débit et minimise le temps d'attente moyen, mais peut pénaliser les ordres longs qui restent indéfiniment en attente.

Ces règles simples constituent un point de départ, mais un logiciel d'ordonnancement moderne permettra de combiner plusieurs critères simultanément pour une optimisation plus fine.

Flux tirés : Kanban, CONWIP et approche Lean

Contrairement aux approches traditionnelles de flux poussés où la production est lancée selon des prévisions, les systèmes de flux tirés ne produisent qu'en réponse à une demande réelle, limitant ainsi les stocks et les en-cours.

Kanban : Système visuel de pilotage par cartes signalant les besoins de production. Lorsqu'un composant est consommé en aval, une carte Kanban autorise sa fabrication en amont. Cette approche décentralisée simplifie l'ordonnancement tout en limitant naturellement le WIP.

CONWIP (Constant Work In Progress) : Variante du Kanban qui limite globalement le nombre d'ordres en cours dans le système plutôt que par poste. Cette méthode offre plus de flexibilité que le Kanban traditionnel tout en conservant ses bénéfices de limitation des encours.

DBR (Drum-Buffer-Rope) - Théorie des contraintes : Développée par Eliyahu Goldratt, cette méthode identifie la ressource contrainte du système (le "tambour" qui donne le rythme), protège cette ressource par un tampon temporel, et synchronise les lancements de production (la "corde") sur la capacité de cette contrainte. L'ordonnancement se concentre ainsi sur l'optimisation du goulot, sachant que c'est lui qui détermine la performance globale.

Données nécessaires et intégrations : ERP, MES et systèmes d'information

Un ordonnancement efficace repose sur des données fiables et actualisées. L'intégration avec les systèmes d'information existants devient donc critique.

Les données indispensables

Nomenclatures et gammes de fabrication : Structure détaillée des produits (composants nécessaires) et processus de fabrication (séquence d'opérations, postes concernés, temps standards). Ces données constituent le socle de tout calcul d'ordonnancement.

Temps de fabrication et de changement : Temps opératoires standard par opération, temps de préparation (setup) entre différentes références, et temps de transition entre opérations. La précision de ces données conditionne directement la fiabilité des plannings générés.

Capacités et disponibilités : Calendriers de travail, capacités théoriques et démontrées des ressources, compétences des opérateurs, disponibilités des outillages. Un logiciel d'ordonnancement performant intègre ces contraintes pour générer des plannings réalisables.

Niveaux de stocks : États des stocks de matières premières, composants et produits semi-finis. Cette information permet d'éviter de lancer en production des ordres qui ne pourraient être complétés faute de composants disponibles.

Ordres de fabrication et commandes : Liste des OF à produire avec leurs quantités, dates de besoin, priorités clients et statuts d'avancement. Cette donnée pilote directement l'ordonnancement.

Intégration avec l'ERP et le MES

L'ERP (Enterprise Resource Planning) constitue généralement la source de référence pour les données structurelles (nomenclatures, gammes, commandes clients) et les objectifs de production. L'intégration bidirectionnelle entre l'ERP et le logiciel d'ordonnancement permet de récupérer automatiquement ces informations et de renvoyer les plans de production optimisés.

Le MES (Manufacturing Execution System) fournit les données d'exécution en temps réel : avancement des OF, déclarations de production, incidents machines, présences opérateurs. Cette remontée d'information permet au logiciel d'ordonnancement d'ajuster dynamiquement ses calculs en fonction de la réalité terrain.

L'interconnexion de ces systèmes, souvent réalisée via API ou échanges de fichiers, crée un flux d'information continu qui transforme l'ordonnancement d'un exercice ponctuel en un processus dynamique et réactif.

KPIs à suivre : Mesurer la performance de l'ordonnancement

Un ordonnancement efficace se mesure objectivement à travers des indicateurs de performance précis.

OTD (On-Time Delivery) : Ponctualité des livraisons

L'OTD mesure le pourcentage de commandes livrées dans les délais promis. C'est l'indicateur client par excellence, reflet direct de la fiabilité de l'entreprise. Un logiciel d'ordonnancement performant améliore significativement l'OTD en calculant des dates de livraison réalistes et en priorisant efficacement les urgences.

Lead Time : Délai de production

Le lead time représente le temps total écoulé entre le lancement d'un ordre et sa finalisation. Sa réduction constitue un objectif majeur car elle permet d'améliorer la réactivité face aux commandes et de diminuer les besoins en fonds de roulement. L'ordonnancement optimise le lead time en minimisant les temps d'attente entre opérations.

Taux de retard et amplitude des retards

Ces indicateurs mesurent non seulement la proportion d'ordres livrés en retard, mais aussi l'amplitude moyenne des retards constatés. Un bon ordonnancement minimise ces deux métriques en anticipant les problèmes potentiels et en réallouant proactivement les ressources.

WIP (Work In Progress) : Niveau d'encours

Le WIP quantifie le nombre d'ordres ou le volume de production en cours dans le système. Un WIP élevé signale généralement des déséquilibres dans l'ordonnancement, avec des accumulations devant certains postes et des sous-utilisations d'autres ressources. Les méthodes Lean et un logiciel d'ordonnancement optimisé visent à minimiser le WIP tout en maintenant le débit.

Performance et utilisation des ressources critiques

Deux indicateurs clés permettent de piloter l'efficacité de l'appareil de production. Le taux d'utilisation des ressources critiques mesure le pourcentage du temps où les ressources contraintes (machines coûteuses, postes spécialisés) sont effectivement productives. L'ordonnancement vise à maximiser ce taux pour rentabiliser les investissements, sans pour autant créer de goulots artificiels par une surcharge. Complémentaire à cette approche, le TRS (Taux de Rendement Synthétique) ou OEE combine trois dimensions de la performance des équipements : disponibilité (temps d'arrêt), performance (ralentissements) et qualité (rebuts). Bien que le TRS soit un indicateur machine, l'ordonnancement l'influence directement via la gestion des changements de série et l'équilibrage des charges, faisant de ces deux métriques des leviers essentiels pour optimiser la productivité globale.

Exemples sectoriels : L'ordonnancement en pratique

Aéronautique : Contraintes de traçabilité et ressources qualifiées

Dans le secteur aéronautique, l'ordonnancement doit gérer des contraintes spécifiques particulièrement strictes : traçabilité complète de chaque pièce, qualifications opérateurs certifiées, contrôles qualité multiples, et gestion complexe des outillages spécialisés.

Un équipementier aéronautique produisant des pièces de structure doit par exemple ordonnancer simultanément :

Les postes d'usinage CNC avec leurs outillages spécifiques

Les traitements de surface (batch avec temps incompressibles)

Les contrôles dimensionnels et non destructifs

L'assemblage final nécessitant des opérateurs qualifiés

Un logiciel d'ordonnancement spécialisé pour l'aéronautique intègre ces contraintes multiples pour générer des séquences optimales respectant toutes les exigences réglementaires tout en maximisant le débit.

Mécanique de précision : Optimisation des changements de série

L'industrie mécanique se caractérise par une grande diversité de références et des temps de changement d'outils significatifs. L'ordonnancement vise ici à regrouper intelligemment les fabrications pour minimiser ces changements coûteux.

Cas chiffré : Un atelier de décolletage produit 150 références différentes sur 8 tours automatiques. Les temps de changement varient de 30 minutes à 3 heures selon les références consécutives. Sans optimisation, l'atelier consacre 22% de son temps disponible aux changements. Avec un logiciel d'ordonnancement optimisant les séquences, ce temps est réduit à 14%, libérant ainsi 8% de capacité supplémentaire sans investissement matériel.

Luxe et horlogerie : Gestion des compétences rares

Dans l'industrie du luxe, particulièrement en horlogerie, l'ordonnancement doit optimiser l'allocation de compétences artisanales rares et non substituables. Chaque opérateur possède des qualifications spécifiques pour certaines opérations complexes.

Un horloger de prestige doit ordonnancer :

Les opérations de base réalisables par plusieurs opérateurs

Les finitions spécialisées nécessitant des savoir-faire spécifiques

Les assemblages complexes confiés uniquement aux horlogers seniors

Les contrôles qualité finaux par des experts certifiés

Le logiciel d'ordonnancement doit ici maximiser l'utilisation des compétences critiques tout en équilibrant la charge sur les postes standards, assurant ainsi un flux continu malgré la rareté de certaines expertises.

Excel vs logiciel d'ordonnancement : Quand le pivot devient nécessaire

Les limites d'Excel pour l'ordonnancement

Nombreuses sont les entreprises qui débutent leur démarche d'ordonnancement avec Excel. Cet outil offre effectivement une flexibilité initiale appréciable et une courbe d'apprentissage acceptable. Cependant, ses limitations deviennent rapidement bloquantes :

Absence de visualisation dynamique : Excel ne permet pas de visualiser intuitivement des plannings complexes avec de multiples ressources et contraintes imbriquées.

Calculs manuels et risque d'erreurs : Les copier-coller, formules complexes et manipulations multiples génèrent des erreurs fréquentes qui se propagent dans les plannings.

Impossibilité d'optimiser : Excel ne peut explorer automatiquement des milliers de séquencements possibles pour identifier la solution optimale face à des contraintes multiples.

Pas de simulation dynamique : Tester l'impact d'un aléa (panne, absence, commande urgente) nécessite des recalculs manuels longs et fastidieux.

Difficulté de collaboration : Les fichiers Excel circulent par email, créant des versions multiples et des pertes d'information.

Quand basculer vers un logiciel d'ordonnancement spécialisé

Plusieurs signaux indiquent qu'Excel atteint ses limites pour votre ordonnancement :

Vous passez plus de 4 heures par semaine à élaborer et ajuster vos plannings

Vos plannings sont obsolètes dès leur diffusion en raison des aléas

Vous gérez plus de 20 ressources ou 50 ordres de fabrication simultanément

Vos taux de retard dépassent 15% malgré vos efforts d'optimisation

Vous ne pouvez simuler l'impact des décisions avant de les appliquer

Un logiciel d'ordonnancement professionnel apporte alors une valeur transformative :

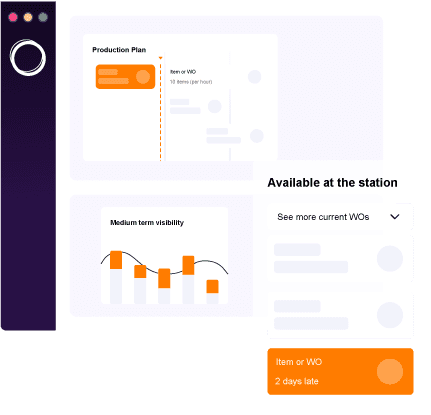

Visualisation intuitive : Diagrammes de Gantt interactifs, vues par ressource ou par ordre, alertes visuelles sur les problèmes.

Optimisation automatique : Algorithmes explorant des milliers de combinaisons pour identifier les séquences optimales selon vos critères.

Simulation et scénarios : Capacité à tester rapidement l'impact de modifications avant leur application réelle.

Réordonnancement dynamique : Adaptation automatique du planning face aux aléas avec minimisation des perturbations.

Collaboration facilitée : Plateforme centralisée accessible simultanément par les planificateurs et les équipes terrain.

Les gains mesurés lors du passage d'Excel à un logiciel d'ordonnancement incluent typiquement une réduction de 60 à 75% du temps de planification, une amélioration de 15 à 25% du taux de service, et une augmentation de 10 à 20% de l'utilisation des ressources critiques.

Bonnes pratiques pour un ordonnancement efficace

Définir la bonne cadence de mise à jour

L'ordonnancement n'est pas un exercice ponctuel mais un processus continu. La fréquence de réordonnancement doit être adaptée à la volatilité de votre environnement :

Environnements stables (produits standards, demande prévisible) : Réordonnancement hebdomadaire ou bi-hebdomadaire

Environnements dynamiques (forte personnalisation, urgences fréquentes) : Réordonnancement quotidien voire intra-journalier

Gestion des aléas : Capacité de réordonnancement ad-hoc lorsqu'un événement majeur survient

Un logiciel d'ordonnancement moderne permet ces ajustements rapides sans monopoliser les ressources de planification.

Choisir l'horizon d'ordonnancement approprié

L'horizon d'ordonnancement (période couverte par le planning détaillé) influence directement sa précision et sa pertinence :

Trop court : Risque de manquer de visibilité pour anticiper les problèmes et préparer les ressources

Trop long : Le planning devient peu fiable en raison de l'incertitude croissante

Recommandation : Ordonnancement détaillé sur 2 à 4 semaines, complété par une vision capacitaire sur 8 à 12 semaines

Maîtriser la priorisation et les règles d'arbitrage

Face à des ressources limitées et des demandes concurrentes, des règles de priorisation claires sont indispensables :

Définir les critères de priorité (délai client, marge, criticité stratégique)

Formaliser les règles d'arbitrage en cas de conflits

Communiquer ces règles à l'ensemble des acteurs

Utiliser un logiciel d'ordonnancement pour automatiser l'application cohérente de ces règles

Gérer proactivement les goulots d'étranglement

Les goulots déterminent la performance globale du système. L'ordonnancement doit donc :

Identifier clairement les ressources contraintes

Maximiser leur taux d'utilisation (éviter les temps morts sur ces ressources)

Protéger ces ressources par des tampons amont (encours suffisant)

Subordonner l'ordonnancement des autres postes au rythme des goulots

Utiliser les fonctionnalités de simulation d'un logiciel d'ordonnancement pour anticiper les déplacements de goulots

Mesurer et améliorer continuellement

L'ordonnancement s'améliore par itérations successives :

Suivre systématiquement les KPIs d'ordonnancement

Analyser les écarts entre planifié et réalisé

Identifier les causes racines des dysfonctionnements

Ajuster les paramètres et règles en conséquence

Capitaliser sur les fonctionnalités d'analyse d'un logiciel d'ordonnancement pour objectiver ces améliorations

Conclusion : Transformer l'ordonnancement en avantage compétitif

L'ordonnancement de production constitue bien plus qu'une simple fonction opérationnelle : c'est un levier stratégique de performance industrielle. En optimisant l'allocation des ressources dans le temps, il permet de réduire simultanément les délais, d'augmenter les débits, de maîtriser les coûts et d'améliorer le taux de service client.

Les méthodes présentées dans cet article - du Gantt classique aux approches Lean en passant par la théorie des contraintes - offrent des cadres éprouvés pour structurer votre démarche. Le choix de la méthode dépendra de votre contexte spécifique : mode de production (MTO/MTS), complexité (mono/multi-contraintes), et secteur d'activité.

La réussite de votre ordonnancement repose sur trois piliers :

Des données fiables : Intégration avec ERP et MES pour disposer d'informations actualisées

Des KPIs pertinents : Mesure objective de la performance pour piloter l'amélioration

Des outils adaptés : Passage d'Excel à un logiciel d'ordonnancement professionnel lorsque la complexité le justifie

Pour les entreprises cherchant à franchir un cap dans leur performance d'ordonnancement, l'adoption d'un logiciel d'ordonnancement spécialisé représente souvent un investissement transformateur. Les gains mesurés - en temps de planification, taux de service, et utilisation des capacités - génèrent typiquement un retour sur investissement rapide tout en libérant les équipes pour des tâches à plus forte valeur ajoutée.

Vous souhaitez découvrir comment un logiciel d'ordonnancement moderne peut transformer vos opérations ? Demandez une démonstration personnalisée d'Oplit pour visualiser concrètement l'impact sur votre environnement de production spécifique.