Ordonnancement

Oplit vs Preactor (Siemens Opcenter APS) : Quelle solution choisir pour planifier votre production industrielle ?

28/10/2025

Le match décisif entre deux générations de planification industrielle

Dans le contexte industriel actuel, marqué par une volatilité sans précédent des commandes, des ruptures d'approvisionnement récurrentes et une complexité croissante des chaînes de production, les directeurs d'usine et responsables de supply chain font face à un défi majeur : comment maintenir un taux de service optimal tout en maîtrisant leurs coûts et leurs délais ?

Les logiciels d'ordonnancement et de planification industrielle sont devenus des outils stratégiques indispensables. Selon une étude récente du marché des solutions APS (Advanced Planning & Scheduling), le secteur connaît une croissance exceptionnelle avec un taux de croissance annuel composé (TCAC) de 16,2% entre 2024 et 2030, passant de 701,6 millions USD en 2023 à 1 324,31 millions USD d'ici 2030. Cette expansion témoigne de l'urgence pour les industriels de s'équiper d'outils performants.

Face à cette nécessité, deux solutions se distinguent sur le marché : Preactor, désormais intégré dans Siemens Opcenter APS, représente l'approche historique et éprouvée de l'ordonnancement industriel. De l'autre côté, Oplit incarne la nouvelle génération de logiciels de production, conçue spécifiquement pour répondre aux défis de l'industrie moderne.

Mais quelle solution répond vraiment aux enjeux industriels d'aujourd'hui ? Quelle plateforme permet aux planificateurs, ordonnanceurs et directeurs de production de gagner en réactivité, en visibilité et en performance ? C'est précisément la question à laquelle cet article va répondre.

Preactor (Siemens Opcenter APS) : un pionnier de l'ordonnancement industriel

Une solution historique reconnue

Preactor s'est imposé depuis les années 1990 comme une référence dans le domaine de la planification et de l'ordonnancement avancé. Désormais intégré au sein de la suite Siemens Opcenter APS, ce logiciel de production a construit sa réputation sur sa capacité à modéliser des environnements de fabrication complexes et à générer des plannings de production détaillés.

Les fonctionnalités principales de Preactor incluent la planification avancée à capacité finie, la simulation de scénarios multiples, la gestion des contraintes machines et ressources, ainsi que la génération de diagrammes de Gantt détaillés. La solution utilise des algorithmes sophistiqués pour équilibrer demande et capacité, permettant théoriquement d'optimiser l'utilisation des ressources et d'améliorer les taux de livraison à temps.

Siemens Opcenter APS propose plusieurs niveaux de licence (Standard, Professional, Ultimate) pour s'adapter aux besoins de différentes organisations. L'intégration avec d'autres systèmes Siemens (MES, ERP, Teamcenter) constitue également un avantage pour les entreprises déjà engagées dans l'écosystème Siemens.

Les limites d'une architecture vieillissante

Malgré sa notoriété, Preactor présente des faiblesses significatives qui deviennent de plus en plus problématiques dans le contexte industriel actuel :

Complexité d'intégration et manque d'agilité : L'architecture on-premise de Preactor nécessite des ressources IT importantes pour l'installation, la configuration et la maintenance. Les industriels rapportent régulièrement des délais de déploiement dépassant 12 mois, avec une dépendance forte aux intégrateurs externes. Cette lourdeur structurelle rend difficile l'adaptation aux évolutions rapides des besoins métier.

Interface utilisateur datée : L'expérience utilisateur de Preactor reste technique et peu intuitive. La courbe d'apprentissage est particulièrement élevée, nécessitant souvent plusieurs semaines de formation pour atteindre un niveau opérationnel. Cette complexité crée une dépendance vis-à-vis d'experts internes ou de consultants externes, augmentant les coûts et les risques de l'organisation.

Difficultés face à la volatilité : Dans un environnement où les priorités clients changent quotidiennement, où les aléas de production sont constants et où les données doivent être actualisées en temps réel, l'architecture de Preactor montre ses limites. Le logiciel d'ordonnancement peine à offrir la réactivité nécessaire pour recalculer rapidement les plannings et communiquer efficacement les nouvelles priorités au terrain.

Maintenance et évolution : Les mises à jour de Preactor nécessitent généralement des interventions IT lourdes et peuvent perturber les processus en place. L'absence de mises à jour continues limite la capacité de la solution à intégrer rapidement les innovations technologiques, notamment en matière d'intelligence artificielle et d'automatisation.

Comme le soulignent plusieurs utilisateurs sur des plateformes d'avis comme Capterra, "Preactor doit être personnalisé presque entièrement pendant la phase d'implémentation, ce qui rend la phase critique et nécessite de définir parfaitement comment fonctionne l'usine".

Oplit : la nouvelle génération de planification intelligente

Une solution conçue pour les industriels modernes

Face aux limites des solutions historiques, Oplit a été développé spécifiquement pour répondre aux besoins des environnements industriels volatils et multi-sites. Cette solution de planification industrielle se distingue par plusieurs innovations majeures :

Architecture cloud native : Contrairement aux solutions on-premise traditionnelles, Oplit fonctionne en mode cloud, permettant un déploiement rapide (généralement en 10 à 16 semaines contre plus de 12 mois pour Preactor) et des mises à jour continues sans interruption de service. Cette architecture garantit également une scalabilité excellente pour accompagner la croissance des organisations.

Connecteurs natifs : Oplit intègre des connecteurs prêts à l'emploi avec les principaux ERP (SAP, Oracle, Sage) et MES du marché. Cette capacité d'intégration native réduit drastiquement les coûts et délais de mise en œuvre, tout en assurant une synchronisation fluide des données entre systèmes.

Ordonnancement dynamique et réactif : Oplit permet un ordonnancement fin, au plus proche de l’atelier, avec une prise en compte précise des contraintes machine, opérateur, outillage ou ressources critiques. Chaque ordre de fabrication est positionné dynamiquement en fonction des capacités disponibles et des priorités métier, pour garantir une exécution fiable et réaliste du plan de production.

Recalcul en temps réel et gestion des aléas : L’ordonnanceur Oplit réagit en temps réel aux événements de production : retard fournisseur, panne machine, absence opérateur, ajout d’un OF urgent… Chaque changement déclenche automatiquement un recalcul du planning à court terme, permettant aux équipes de réagir immédiatement sans perdre la maîtrise du flux.

Accessibilité sans dépendance IT : Conçu avec une approche no-code, Oplit permet aux utilisateurs métier de configurer eux-mêmes leurs règles de planification et d'ordonnancement sans nécessiter l'intervention constante de la DSI. Cette autonomie accélère considérablement l'adaptation de l'outil aux évolutions des processus.

L'IA comme copilote de la planification

L'innovation majeure d'Oplit réside dans l'intégration native de l'intelligence artificielle industrielle à travers Oplit Copilot. Cette fonctionnalité transforme radicalement l'expérience des planificateurs :

Prévision intelligente des dates de fin : Oplit Copilot analyse automatiquement les ordres de fabrication (OF), détecte les composants manquants, suit le progrès de production (rebuts, retards) et prédit avec précision les dates de fin réelles. Cette capacité élimine l'incertitude qui paralyse souvent les relations client-fournisseur.

Suggestions de réordonnancement : Face à un aléa de production ou à une nouvelle urgence client, l'IA d'Oplit propose automatiquement des réordonnancements optimisés tenant compte de l'ensemble des contraintes (capacités, compétences, priorités). Le planificateur conserve le contrôle final mais bénéficie d'un assistant intelligent qui accélère sa prise de décision.

Détection automatique des goulots : Oplit Copilot identifie en temps réel les postes de travail saturés, les files d'attente anormales et les risques de retard. Cette visibilité proactive permet aux responsables de production d'intervenir avant que les problèmes ne s'aggravent.

L'approche d'Oplit est claire : l'IA n'est pas un remplacement du planificateur mais un copilote qui augmente ses capacités et lui fait gagner un temps précieux. Les résultats mesurés chez les clients d'Oplit parlent d'eux-mêmes : réduction des délais de production de 30%, diminution des encours de 25%, et amélioration du TRS (Taux de Rendement Synthétique) de 10%.

Une expérience utilisateur centrée sur le terrain

Oplit s'est construit autour d'un principe fondamental : un logiciel APS n'est efficace que s'il est réellement utilisé par tous les acteurs concernés. C'est pourquoi l'interface a été conçue selon les standards modernes d'expérience utilisateur :

Interface intuitive et collaborative : Inspirée des meilleures pratiques du web moderne, l'interface d'Oplit permet une prise en main rapide. Les utilisateurs rapportent une autonomie complète en moins de 2 semaines, contre plusieurs mois pour les solutions traditionnelles.

Communication terrain optimisée : Oplit affiche les priorités directement au pied des machines via des écrans connectés ou des tablettes. Les opérateurs voient en temps réel les ordres de fabrication prioritaires, les objectifs de production et l'avancement. Cette transparence améliore considérablement l'adhérence au plan et réduit les conflits entre planification et production.

Collaboration Supply Chain - Production : La plateforme favorise la communication entre tous les services concernés. Les responsables supply chain peuvent simuler l'impact de nouvelles commandes, les planificateurs ajustent les ordres en conséquence, et les chefs d'atelier suivent l'exécution - le tout sur une plateforme unique et partagée.

Comme le témoigne Cédric Paris, responsable d'équipe de production chez Nexteam : "Avec Oplit, nous avons enfin une visibilité claire sur les priorités. Les leaders savent où se concentrer, et les opérateurs suivent les priorités actualisées."

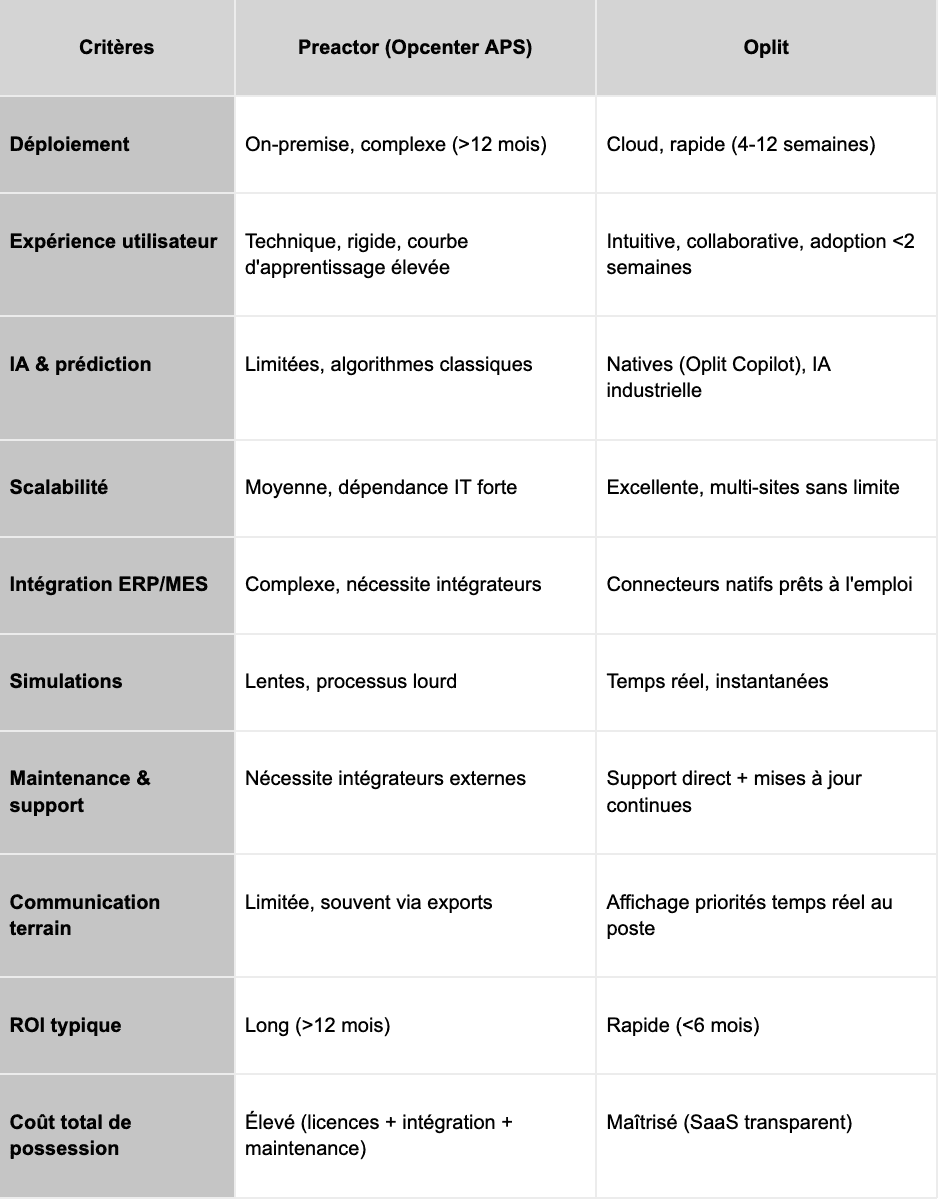

Oplit vs Preactor : le comparatif complet

Tableau comparatif des solutions

Enjeux d'adaptabilité et d'agilité face aux pressions industrielles

Le contexte industriel de 2025 impose des contraintes qui n'existaient pas lors de la conception de Preactor dans les années 1990 :

Décisions stratégiques complexes : Les industriels doivent arbitrer quotidiennement entre niveaux de stock, mix produit et allocation client. Ces décisions nécessitent des simulations rapides et précises - une capacité où Oplit excelle grâce à son moteur temps réel.

Pressions côté clients : Les prévisions sont de plus en plus imprécises et les délais de plus en plus courts. Les clients exigent des réponses immédiates sur les dates de livraison. Oplit permet de répondre instantanément grâce à ses algorithmes de prédiction IA.

Contraintes fournisseurs : Les retards de production et problèmes qualité chez les fournisseurs créent des aléas constants. Oplit détecte automatiquement les composants manquants et ajuste les plannings en conséquence.

Aléas internes : Pannes machines, turnover, absentéisme... Ces imprévus nécessitent des réordonnancements fréquents. Là où Preactor nécessite plusieurs heures de recalcul manuel, Oplit propose des alternatives en quelques secondes.

Oplit évolue également de manière continue : avec des mises à jour bimensuelles et une feuille de route co-construite avec les clients, la solution s'adapte constamment aux besoins émergents de l'industrie.

Pourquoi Oplit est mieux adapté à la supply chain d’aujourd’hui et de demain

Une réponse aux défis concrets de l'industrie

Les pain points identifiés par les directeurs d'usine et responsables supply chain trouvent des réponses directes dans Oplit :

Mauvaise allocation des ressources : Oplit offre une visibilité complète sur la charge opérateur et les disponibilités, permettant d'ajouter des shifts et des intérimaires au bon moment, basé sur des données réelles plutôt que sur des estimations.

Planification chronophage : Là où les planificateurs passaient 4 heures par jour à consolider des données dans Excel et PowerPoint, Oplit automatise ces tâches répétitives, libérant du temps pour l'analyse et la prise de décision.

Manque de standardisation : Oplit permet d'avoir une vue consolidée au niveau groupe, avec des processus standardisés mais paramétrables par site. L'onboarding d'un nouveau planificateur passe de 2 semaines à quelques jours.

Priorités floues : Grâce à l'affichage temps réel des priorités au pied des machines, les opérateurs savent toujours sur quoi travailler. La priorisation automatique basée sur des règles métier élimine les ambiguïtés.

Pas de visibilité sur les dates de fin : Oplit Copilot projette avec précision les dates de fin des OF, permettant de répondre instantanément aux clients et de réduire drastiquement les demandes de suivi.

Difficulté à analyser les écarts : Les dashboards analytiques d'Oplit consolident automatiquement les incidents, les retards et les écarts aux objectifs, permettant une analyse fine et l'identification des causes racines.

Comment migrer de Preactor à Oplit ?

Une transition sans rupture

La perspective de changer de logiciel de production peut sembler intimidante, mais Oplit a développé un processus de migration éprouvé :

Transfert fluide des données historiques : Les données de gammes, nomenclatures, historiques de production et règles d'ordonnancement peuvent être importées dans Oplit. Cette continuité permet de bénéficier immédiatement de l'expérience accumulée.

Accompagnement structuré : Le processus d'implémentation Oplit suit une méthodologie éprouvée en 3 phases :

Semaines 1-2 : Mapping du processus cible, alignement sur les priorités, setup de la première version

Semaines 3-12 : Utilisation récurrente d'Oplit, itérations produit, validation des processus, formation de tous les utilisateurs

Semaines 13-14 : Route vers l'autonomie, validation du succès projet, préparation du déploiement étendu

À partir de la semaine 12 : Amélioration continue, partage de bonnes pratiques, réunions mensuelles et comités de pilotage semestriels

Coexistence temporaire possible : Si nécessaire, Oplit peut coexister temporairement avec Preactor le temps de valider la nouvelle solution sur un périmètre pilote avant déploiement complet.

ROI et premiers résultats mesurables

L'un des avantages majeurs d'Oplit par rapport à Preactor réside dans la rapidité d'obtention des résultats :

Gains dès les 3 premiers mois :

Réactivité accrue : Les planificateurs peuvent ajuster les plannings plusieurs fois par jour au lieu d'une fois par semaine

Visibilité améliorée : Tous les acteurs voient les mêmes informations en temps réel

Fiabilité des plannings : Les dates annoncées sont respectées plus systématiquement

ROI typique en moins de 6 mois : Contrairement à Preactor où le ROI dépasse généralement 12 mois (voire 18-24 mois avec les coûts d'intégration), Oplit démontre un retour sur investissement rapide grâce à :

Coûts de déploiement maîtrisés (pas d'intégrateurs externes coûteux)

Gains de productivité immédiats (réduction du temps de planification de 30 à 50%)

Amélioration du taux de service (OTD +10 à 15%)

Réduction des stocks et encours (WIP -20 à 30%)

Modèle économique transparent : Oplit fonctionne en mode SaaS avec un pricing clair et prévisible, incluant le support, les mises à jour et l'hébergement. Cette transparence contraste avec le modèle on-premise de Preactor où les coûts cachés (infrastructure, maintenance, montées de version) peuvent s'accumuler.

Conclusion : Passer à l'ère de la planification augmentée

Le comparatif entre Oplit et Preactor (Siemens Opcenter APS) met en évidence un changement de paradigme dans l'approche de la planification industrielle et de l'ordonnancement.

Preactor a indéniablement pavé la voie des solutions APS (Advanced Planning & Scheduling) et demeure une option viable pour des environnements industriels stables, fortement normés, et déjà profondément ancrés dans l'écosystème Siemens. Cependant, son architecture vieillissante, sa complexité de mise en œuvre et son manque d'agilité face aux enjeux modernes en font une solution de moins en moins adaptée aux réalités industrielles de 2025.

Oplit, au contraire, incarne la nouvelle génération de logiciels d'ordonnancement : conçu pour la volatilité, propulsé par l'intelligence artificielle, centré sur l'expérience utilisateur et capable de s'adapter en continu aux évolutions des besoins métier. Son déploiement rapide, son ROI accéléré et ses résultats mesurables chez des clients de toutes tailles et de tous secteurs en font la solution de référence pour les directeurs d'usine, planificateurs et responsables supply chain qui souhaitent transformer leur performance opérationnelle.

Dans un contexte où chaque jour compte, où les aléas sont constants et où la réactivité fait la différence entre succès et échec commercial, choisir la bonne solution de planification industrielle n'est pas une option : c'est un impératif stratégique.

Les industriels avant-gardistes ont déjà fait leur choix. Et vous ?

Prêt à découvrir comment Oplit peut transformer votre planification et ordonnancement ?

👉 Demandez une démo personnalisée d'Oplit et découvrez en quelques minutes comment gagner en réactivité, en visibilité et en performance.