Oplit vs Delmia Ortems : Quelle solution APS choisir pour optimiser votre planification industrielle ?

27/10/2025

Dans un contexte industriel marqué par une volatilité croissante de la demande, des ruptures d'approvisionnement fréquentes et une pression client intensifiée, les directeurs d'usine et responsables de production font face à un défi majeur : maintenir leur taux de service tout en optimisant leurs ressources et leur capacité réelle. Entre des plannings obsolètes dès leur création, des fichiers Excel chronophages et des réunions inefficaces qui ne permettent pas de prendre des décisions en temps réel, la question du choix d'un logiciel d'ordonnancement adapté n'a jamais été aussi cruciale.

Deux solutions se distinguent sur le marché des logiciels APS (Advanced Planning and Scheduling) : Delmia Ortems, acteur historique intégré à l'écosystème Dassault Systèmes, et Oplit, nouvelle génération de solution pensée pour la réactivité et l'agilité des ateliers modernes. Cette comparaison logiciel APS vise à éclairer les décideurs industriels sur les forces et limites de chaque approche.

Dans cet article, nous analyserons en profondeur Oplit vs Delmia Ortems pour déterminer quelle solution répond le mieux aux enjeux de la planification industrielle avancée d'aujourd'hui : réactivité face aux aléas, précision des dates de livraison, collaboration supply chain-production, et adaptation à la complexité croissante des mix produits.

Delmia Ortems : un acteur historique de la planification industrielle

Origine et positionnement dans l'écosystème Dassault Systèmes

Delmia Ortems est une solution de planification et d'ordonnancement déployée depuis plus de 20 ans, acquise par Dassault Systèmes pour renforcer son offre de Manufacturing Operations Management. Intégrée à la suite 3DEXPERIENCE, cette solution APS s'adresse principalement aux grands groupes industriels ayant des processus de production complexes, notamment dans les secteurs de l'aérospatial, de l'automobile et des biens d'équipement.

Selon les informations disponibles sur le site de Dassault Systèmes, Ortems compte plus de 16 000 utilisateurs répartis dans plus de 60 pays, ce qui témoigne de sa présence historique sur le marché des solutions de logiciel d'ordonnancement.

Les forces reconnues de Delmia Ortems

Delmia Ortems propose des capacités avancées d'optimisation à capacité finie, permettant de gérer des contraintes multi-niveaux : nomenclatures complexes, contraintes machines, matières, main-d'œuvre et outillages. La solution permet également de réaliser des simulations de scénarios pour comparer différentes options de planification.

Les fonctionnalités de Delmia Ortems incluent :

Planification à court, moyen et long terme : du PIC (Plan Industriel et Commercial) au PDP (Plan Directeur de Production) jusqu'à l'ordonnancement détaillé

Optimisation des ressources : gestion des goulots d'étranglement et synchronisation des flux

Intégration ERP : connecteurs avec les principaux ERP du marché (SAP, Oracle, etc.)

Gestion des campagnes : optimisation des séries et des changements de format

Selon une publication de Visiativ, partenaire historique de Delmia Ortems, les entreprises ayant implémenté cette solution ont observé des réductions de délais de production allant de 20 à 40%.

Les limites dans le contexte industriel actuel

Malgré ses atouts indéniables, Delmia Ortems présente des limitations significatives face aux réalités de l'industrie 4.0 :

1. Déploiement long et coûteux L'implémentation de Delmia Ortems nécessite généralement plusieurs mois de travail, avec une forte dépendance aux intégrateurs (Visiativ, Keonys, D4M, Createch). Les projets s'étalent souvent sur 6 à 18 mois, mobilisant des ressources IT importantes et générant des coûts de conseil élevés.

2. Interface peu intuitive pour le terrain Conçue initialement pour des ingénieurs planification, l'interface de Delmia Ortems est souvent perçue comme technique et rigide par les utilisateurs opérationnels. Les responsables d'atelier et les ordonnanceurs expriment régulièrement des difficultés d'appropriation, nécessitant des formations longues et répétées.

3. Faible capacité de recalcul en temps réel La structure de Delmia Ortems, héritée d'une architecture on-premise, limite la capacité à recalculer instantanément un planning complet suite à un aléa. Les recalculs peuvent prendre plusieurs minutes voire heures pour des plannings complexes, ce qui réduit la réactivité face aux urgences quotidiennes : pannes machines, retards fournisseurs, absences imprévues.

4. Gestion limitée de la volatilité Dans un environnement où les prévisions clients sont inexactes, où les délais courts s'imposent et où les ruptures de stock sont fréquentes, Delmia Ortems peine à offrir la flexibilité nécessaire. La solution a été conçue pour des environnements industriels plus stables, avec des plans directeurs figés sur plusieurs semaines.

Oplit : la solution nouvelle génération pour la planification industrielle avancée

Origine et vision produit

Oplit a été créée en 2020 par Thibaut Wilhelm et Soufiane Lamrissi, deux entrepreneurs issus du monde industriel et soutenus par OSS Ventures, un studio spécialisé dans le manufacturing. Contrairement aux solutions historiques, Oplit n'a pas été conçue comme un outil d'optimisation mathématique complexe, mais comme une plateforme de pilotage temps réel pensée pour les réalités du terrain.

La vision d'Oplit repose sur un constat simple : dans un contexte de volatilité extrême (tensions supply chain, turnover élevé, pression clients), les industriels ont besoin d'outils qui recalculent en continu, détectent automatiquement les problèmes et permettent une collaboration native entre la supply chain et la production.

A titre d'exemple, la solution est déployée sur plus de 100 sites industriels dans 12 pays. Parmi les résultats observés chez certains clients : +15% de taux de service (OTD) dans l’aéronautique, -20% de lead time dans l’horlogerie, ou encore -6 heures par semaine de temps passées par les planificateurs.

Une architecture moderne adaptée à l'industrie 4.0

Oplit se distingue par son architecture 100% cloud et temps réel, offrant plusieurs avantages structurels :

1. Intégration rapide avec les ERP et MES contrairement à Delmia Ortems qui nécessite des connecteurs lourds développés par des intégrateurs, Oplit propose des APIs natives et des connecteurs standards pour une intégration rapide avec les principaux ERP du marché, notamment SAP, Infor ou Sage. Les flux de données sont bidirectionnels et événementiels, assurant une synchronisation continue avec le système d'information.

2. Mise à jour continue du logiciel En tant que solution SaaS, Oplit bénéficie de fréquentes évolutions avec deux fonctionnalités majeures déployées chaque mois, sans nécessiter de projet informatique coûteux. Cette approche produit garantit une évolution permanente basée sur les retours utilisateurs.

3. Certification SOC2 Type 2 Oplit est certifié SOC2 Type 2, un standard de sécurité développé par l'American Institute of Certified Public Accountants, garantissant la protection optimale des données industrielles sensibles.

La puissance d'Oplit Copilot : l'IA au service de la planification

L'un des différenciateurs majeurs d'Oplit réside dans son moteur d'intelligence artificielle intégré, Oplit Copilot, qui offre des fonctionnalités inédites :

1. Prédiction automatique des dates de fin En analysant les performances historiques, les taux de rebut réels, les temps de setup observés et les niveaux d'encours, Oplit Copilot calcule en temps réel une date de sortie prévisionnelle pour chaque ordre de fabrication. Cette fonctionnalité permet aux responsables ADV de communiquer des délais fiables aux clients.

2. Suggestions automatiques de replanification Face à un aléa (panne machine, retard fournisseur, urgence client), Oplit Copilot propose automatiquement plusieurs scénarios de replanification optimisés, permettant au planificateur de prendre une décision éclairée en quelques secondes plutôt qu'en plusieurs heures.

3. Détection dynamique des goulots Le système analyse en continu les niveaux de charge de chaque poste de travail et identifie automatiquement les postes goulots actuels et futurs, permettant une anticipation proactive des problèmes de capacité.

4. Priorisation intelligente des OF En fonction des objectifs de production définis (OTD, réduction des stocks, optimisation du TRS), l'IA d'Oplit calcule automatiquement les priorités optimales et les transmet en temps réel aux opérateurs via des écrans atelier.

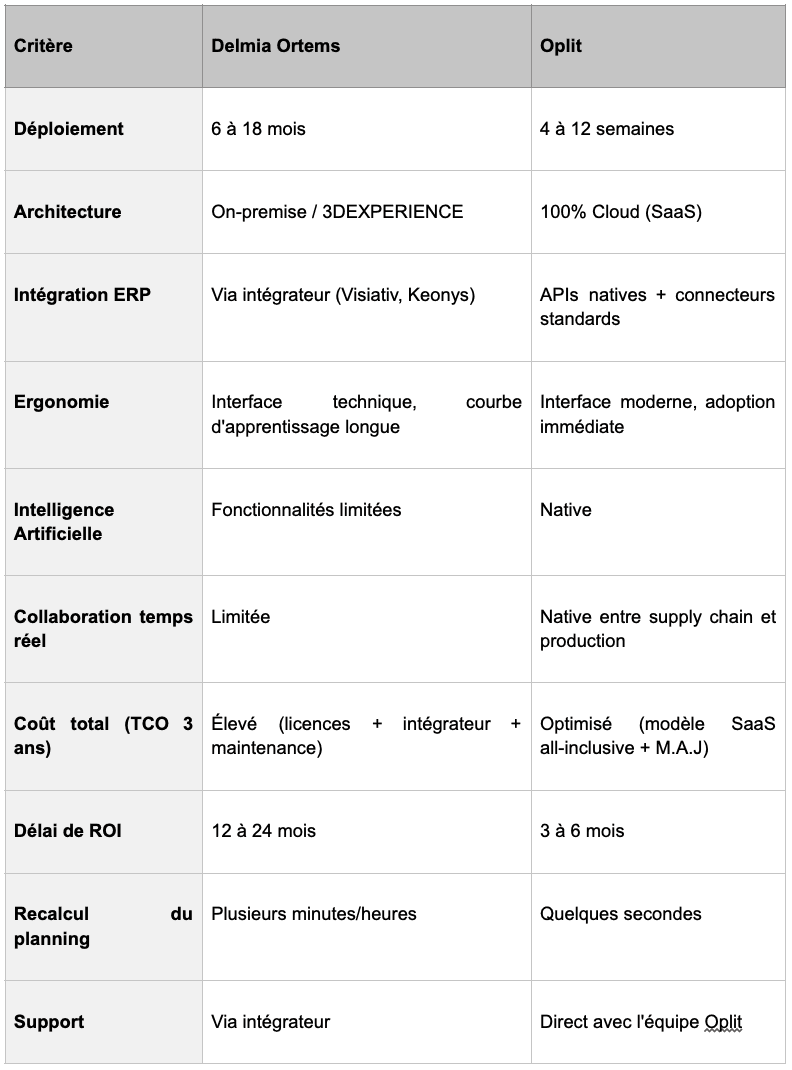

Oplit vs Delmia Ortems : le comparatif complet

Tableau de comparaison synthétique :

Adaptation aux aléas de production : un enjeu majeur

L'un des critères les plus discriminants dans la comparaison logiciel APS concerne la capacité à gérer les aléas quotidiens.

Delmia Ortems repose sur une logique de planning figé : on construit un plan optimal à un instant T, puis on le met à jour manuellement lors des réunions de planification (généralement hebdomadaires). Entre deux mises à jour, les écarts s'accumulent, les priorités deviennent obsolètes, et les opérateurs ne savent plus quelle tâche exécuter en priorité.

Oplit, au contraire, fonctionne en recalcul continu : chaque événement (sortie de production, retard déclaré, urgence client) déclenche automatiquement une mise à jour du plan complet en quelques secondes. Les priorités affichées aux postes de travail sont toujours à jour, garantissant que chaque opérateur travaille sur la bonne pièce au bon moment.

Cette différence fondamentale explique pourquoi les entreprises utilisant Oplit observent une réduction significative des encours et une amélioration du taux de service : le plan reste en permanence aligné avec la réalité terrain.

Réactivité face aux urgences clients

Lorsqu'un client appelle pour demander une livraison urgente ou un avancement de date, la capacité à évaluer l'impact et à recalculer le planning devient critique.

Avec Delmia Ortems, cette analyse nécessite généralement :

D'extraire les données actuelles

De recalculer le planning complet (processus long)

D'analyser manuellement les impacts

De prendre une décision

De communiquer les nouvelles priorités

Ce processus peut prendre plusieurs heures, pendant lesquelles la production continue sur l'ancien plan, aggravant potentiellement la situation.

Avec Oplit, le processus est radicalement différent :

Le planificateur modifie la priorité dans l'interface

Oplit Copilot recalcule l'ensemble du plan en quelques secondes

Les impacts sont visualisés immédiatement (dates de sortie affectées, postes surchargés)

Les nouvelles priorités sont transmises instantanément aux écrans atelier

Cette réactivité transforme la relation client : au lieu de dire "je vous rappelle demain", le responsable ADV peut confirmer (ou non) la faisabilité pendant l'appel téléphonique.

Compatibilité avec les nouveaux enjeux de l'industrie 4.0

Les industriels d'aujourd'hui font face à des défis inédits qui nécessitent des outils adaptés :

1. Mix produits de plus en plus complexe Les clients exigent des produits personnalisés en petites séries, multipliant le nombre de références à gérer. Oplit excelle dans ce contexte grâce à sa capacité à gérer des milliers d'OF simultanément avec des priorités dynamiques.

2. Variabilité forte des approvisionnements Les ruptures fournisseurs et les retards de livraison sont devenus la norme. Oplit intègre nativement la gestion des contraintes d'approvisionnement et recalcule automatiquement les plannings en fonction des matières réellement disponibles.

3. Gestion multi-sites De nombreux groupes industriels doivent coordonner la production sur plusieurs sites. Oplit offre une vue consolidée charge/capacité multi-sites, permettant d'optimiser l'allocation des commandes entre usines.

4. Alignement des objectifs industriels, supply chain et financiers Oplit permet de définir des objectifs quantifiés (réduction des stocks de X%, amélioration de l'OTD de Y points) et de suivre en temps réel l'atteinte de ces objectifs, avec une analyse des écarts et des plans d'action.

Pourquoi Oplit est mieux adapté à l'industrie d'aujourd'hui (et de demain)

L'industrie a changé : les solutions APS historiques peinent à suivre

Le contexte industriel de 2025 n'a plus rien à voir avec celui des années 2000, période durant laquelle Delmia Ortems a été conçu :

1. Demande imprévisible Les prévisions de vente sont devenues beaucoup moins fiables, avec des variations hebdomadaires importantes. Les industriels doivent pouvoir replanifier rapidement plutôt que de s'appuyer sur des plans figés.

2. Taux de turnover élevé Dans de nombreux secteurs, le turnover atteint 20 à 30% par an. Former de nouveaux planificateurs sur des outils complexes comme Delmia Ortems prend plusieurs semaines, alors qu'Oplit permet une prise en main en quelques jours grâce à son interface intuitive.

3. Ruptures fréquentes Les tensions sur les chaînes d'approvisionnement imposent des recalculs quasi-quotidiens des plannings. Oplit gère ces recalculs automatiquement, là où Delmia Ortems nécessite une intervention manuelle.

4. Pression clients sur les délais Les clients exigent des dates de livraison fiables et une communication proactive en cas de retard. Oplit fournit des dates prévisionnelles en temps réel, permettant aux équipes commerciales de répondre immédiatement aux demandes.

Oplit : conçu pour la volatilité

Oplit a été pensé dès l'origine pour un monde industriel volatile et imprévisible :

1. Modèle prédictif et simulation continue Plutôt que de calculer un plan optimal puis de constater les écarts, Oplit simule en permanence l'évolution future de la production et alerte de manière proactive sur les risques (postes qui vont saturer, OF qui vont prendre du retard, stocks qui vont manquer).

2. Collaboration native supply chain / production / ateliers Les trois acteurs clés (planification supply chain, responsables de production, opérateurs terrain) travaillent dans le même outil avec des vues adaptées à leurs besoins. Fini les fichiers Excel qui circulent par mail et les priorités contradictoires.

3. Vue charge/capacité unifiée en temps réel Oplit offre une vision consolidée de la charge et de la capacité à différentes granularités (jour, semaine, mois) et permet de simuler en un clic l'impact d'une nouvelle commande ou d'un investissement machine.

Les retours des sites industriels

Au-delà des chiffres, les témoignages des utilisateurs d'Oplit sont révélateurs :

Cédric Paris, Responsable équipe production chez LISI Aerospace (10 000 employés) : "Avec Oplit, nous avons enfin une visibilité claire sur les priorités. Les leaders savent où concentrer leurs efforts, et les opérateurs suivent des priorités mises à jour en temps réel."

Nathalie Machere, Supply Chain Manager chez Nexteam (5000 employés) : "Notre supply chain réagit plus vite que jamais : plus de saisies répétitives, tout est automatisé, et les contraintes sont gérées intelligemment."

Jérémy Romier, Directeur des Opérations chez Vaucher (200 employés, horlogerie de luxe) : "En tant que Directeur des Opérations, je peux enfin aligner les équipes sur les priorités, réduire les interventions d'urgence sur le terrain, et prendre des décisions basées sur des données temps réel."

Yannick Duclot, Directeur Supply Chain (Maroquinerie de luxe, 120 employés) : "Nous faisons à nouveau confiance à nos objectifs de production — nous pouvons anticiper les défis, les surmonter, et nous appuyer sur des plans réalistes et atteignables."

Ces retours soulignent un point essentiel : Oplit ne se contente pas d'optimiser mathématiquement, il transforme la manière de travailler des équipes industrielles.

Étude de cas : Pourquoi certains sites migrent de Delmia Ortems vers Oplit

Problématiques initiales rencontrées avec Delmia Ortems

Plusieurs entreprises ayant initialement déployé Delmia Ortems ont finalement choisi de migrer vers Oplit. Les raisons évoquées sont récurrentes :

1. Projets trop lourds et complexes Les projets Delmia Ortems s'éternisent souvent au-delà des délais prévus, avec des phases de paramétrage complexes nécessitant l'intervention continue d'intégrateurs externes. Les coûts initialement budgétés sont fréquemment dépassés.

2. Adaptation difficile à la réalité terrain Une fois déployé, Delmia Ortems génère des plans théoriquement optimaux mais souvent déconnectés des contraintes opérationnelles réelles. Les planificateurs passent leur temps à "corriger" manuellement le plan proposé par le système.

3. Dépendance aux intégrateurs Toute modification de paramétrage ou évolution du système nécessite l'intervention d'un intégrateur, générant des délais et des coûts récurrents. Cette dépendance limite l'autonomie des équipes internes.

Gains apportés par Oplit après migration

Les sites ayant migré vers Oplit rapportent des améliorations significatives :

1. Réduction massive des temps de planification Les planificateurs gagnent entre 5 et 10 heures par semaine, temps auparavant consacré à la mise à jour manuelle des plannings et à la préparation des réunions.

2. Meilleure communication Supply Chain / Production La plateforme collaborative d'Oplit élimine les silos entre départements. Les équipes supply chain et production travaillent sur les mêmes données, en temps réel, réduisant drastiquement les incompréhensions et conflits de priorités.

3. Amélioration de la précision des dates fiables Grâce aux capacités prédictives d'Oplit Copilot, les équipes commerciales peuvent communiquer des dates de livraison fiables aux clients, réduisant les relances et améliorant la satisfaction client.

Comment migrer de Delmia Ortems vers Oplit ?

Une migration progressive et sécurisée

Pour les entreprises utilisant actuellement Delmia Ortems, la migration vers Oplit peut être réalisée de manière progressive et sans rupture :

Phase 1 : Audit et cadrage (2 semaines)

Analyse des processus actuels et des pain points

Cartographie des flux de données entre Delmia Ortems et l'ERP

Définition des priorités et des indicateurs de succès

Phase 2 : Première version d'Oplit (2 semaines)

Configuration initiale de la plateforme

Intégration avec l'ERP existant via APIs

Import automatique des gammes, OF et ressources

Formation des key users

Phase 3 : Double run (4 semaines)

Utilisation simultanée de Delmia Ortems et d'Oplit en parallèle

Comparaison des résultats et ajustements progressifs

Montée en compétence des équipes

Phase 4 : Bascule complète (2 semaines)

Arrêt progressif de Delmia Ortems

Validation du succès du projet

Autonomisation des équipes

Durée totale : 10 à 12 semaines contre 6 à 18 mois pour un projet Delmia Ortems initial.

Formation rapide et adoption immédiate

L'un des atouts majeurs d'Oplit réside dans sa simplicité d'utilisation. Contrairement à Delmia Ortems qui nécessite plusieurs semaines de formation, Oplit permet une prise en main opérationnelle en quelques jours :

Interface intuitive inspirée des standards web modernes

Processus guidés pas à pas

Support expert Oplit disponible en continu

Base de connaissances et FAQ détaillées

Communauté d'utilisateurs pour partager les best practices

Conclusion : Quelle solution choisir pour votre planification industrielle ?

La comparaison Oplit vs Delmia Ortems révèle deux philosophies radicalement différentes :

Delmia Ortems est une solution puissante et complète, pensée pour des environnements industriels stables avec des ressources IT importantes et des projets de transformation de long terme. Elle s'adresse aux grands groupes industriels cherchant une intégration profonde avec la suite 3DEXPERIENCE de Dassault Systèmes et disposant des moyens nécessaires pour des déploiements complexes.

Oplit, au contraire, a été conçu pour l'industrie moderne caractérisée par la volatilité, l'incertitude et la nécessité de réactivité. Sa force réside dans sa capacité à s'adapter en temps réel aux aléas, à fournir une visibilité instantanée sur la situation de production, et à permettre une collaboration fluide entre tous les acteurs.

Pour les directeurs d'usine, responsables de supply chain, planificateurs et ordonnanceurs confrontés quotidiennement aux défis suivants :

Mauvaise allocation des ressources (charges mal anticipées, intérimaires ajoutés au mauvais moment)

Planification chronophage (heures passées sur Excel et PowerPoint)

Manque de visibilité sur les dates de fin et les priorités

Réunions inefficaces sans prise de décision

Écarts fréquents aux objectifs de production

Oplit apparaît comme la solution la plus adaptée, offrant :

Un déploiement rapide (4 à 12 semaines)

Un ROI mesurable en 3 à 6 mois

Des gains tangibles sur le TRS, l'OTD et les lead times

Une autonomie retrouvée pour les équipes

Une visibilité temps réel sur toute la chaîne de valeur

Dans un contexte où la compétitivité industrielle se joue sur la capacité à réagir vite et à tenir ses engagements clients, choisir un logiciel d'ordonnancement adapté n'est plus une option mais une nécessité stratégique.

Oplit représente cette nouvelle génération d'APS : agile, collaboratif, intelligent et pensé pour les défis de l'industrie 4.0. Pour les industriels cherchant à améliorer leur planification industrielle avancée, réduire leurs encours, fiabiliser leurs délais et optimiser l'utilisation de leurs ressources, Oplit vs Delmia Ortems n'est pas un choix difficile : c'est un choix évident.

👉 Demandez une démonstration personnalisée d'Oplit basée sur vos données réelles

👉 Découvrez nos cas clients dans votre secteur industriel