ordonnancement

Quelles nouveautés sur les logiciels d'ordonnancement en 2026 ?

31/10/2025

L'ordonnancement industriel face aux défis de 2026

Dans un contexte industriel marqué par une pression croissante sur les délais de livraison, une volatilité accrue des coûts de production et une complexification des chaînes d'approvisionnement, l'année 2026 représente un tournant décisif pour les solutions de planification de production. Les directeurs d'usine, responsables supply chain et planificateurs font face à des exigences sans précédent : respecter des délais toujours plus serrés, optimiser l'utilisation des ressources dans un contexte de pénurie de main-d'œuvre qualifiée, et maintenir la rentabilité malgré l'inflation des coûts énergétiques.

Les logiciels d'ordonnancement évoluent rapidement pour intégrer trois piliers fondamentaux : la flexibilité opérationnelle, la résilience face aux aléas et l'intelligence artificielle. Ces transformations ne relèvent plus de l'innovation marginale, mais constituent des impératifs stratégiques pour toute entreprise manufacturière souhaitant rester compétitive.

Cet article a pour objectif de décrypter les nouveautés logiciels ordonnancement majeures de 2026, d'analyser leur impact concret sur les opérations industrielles et d'aider les décideurs à anticiper leurs choix technologiques. Découvrez comment des solutions comme Oplit anticipent ces tendances et transforment la gestion de production.

L'évolution des logiciels d'ordonnancement : où en est-on en 2026 ?

De l'Excel aux systèmes APS modernes

Pendant des décennies, les industriels ont géré leur ordonnancement de production avec des outils rudimentaires : tableurs Excel, planning papier, ou modules ERP limités. Ces approches traditionnelles montrent aujourd'hui leurs limites face à la multiplication des contraintes. Selon une étude récente, plus de 70% des entreprises industrielles françaises considèrent désormais l'ordonnancement comme une priorité stratégique pour améliorer leur compétitivité.

Les systèmes traditionnels sont incapables de gérer simultanément les multiples contraintes de production moderne : disponibilité des machines, compétences des opérateurs, séquences de fabrication complexes, gestion des temps de changement de format, et coordination multi-sites. La planification manuelle devient chronophage et source d'erreurs, entraînant des retards de livraison, des surcharges machines et une sous-utilisation des ressources humaines.

Les logiciels d'ordonnancement 4.0 : cloud, intégration et UX

L'année 2026 marque l'aboutissement de la transformation digitale des solutions d'ordonnancement de production. Selon les prévisions de Gartner, d'ici 2026, au moins 80% des entreprises manufacturières auront adopté des applications métiers via le cloud. Cette migration vers le cloud n'est pas qu'une question de mode technologique : elle répond à des besoins concrets de centralisation des données en temps réel, d'accès multi-sites et de réduction des coûts d'infrastructure.

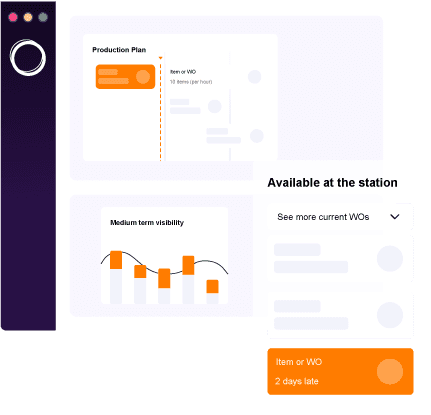

Les nouveautés logiciels ordonnancement de 2026 se caractérisent par une intégration native avec les écosystèmes ERP, MES et IoT industriel. Cette interopérabilité garantit une synchronisation permanente des données de production, permettant aux planificateurs de prendre des décisions basées sur l'état réel de l'atelier. Les interfaces utilisateur ont également considérablement évolué, abandonnant les écrans complexes au profit d'expériences intuitives où le glisser-déposer remplace les paramétrages fastidieux.

L'évolution continue des logiciels d'ordonnancement s'oriente vers plus d'agilité, avec des cycles de mise à jour raccourcis et des fonctionnalités qui s'enrichissent au fil de l'eau, sans nécessiter de lourdes migrations.

La flexibilité comme exigence incontournable

Gestion multi-scenarii en temps réel

La capacité à simuler plusieurs plannings alternatifs constitue l'une des nouveautés logiciels ordonnancement les plus attendues en 2026. Les industriels doivent pouvoir évaluer instantanément l'impact d'un changement de priorité client, d'un goulot d'étranglement imprévu ou d'une décision de sous-traitance. Cette flexibilité opérationnelle transforme radicalement la prise de décision.

Les solutions modernes de planification de production permettent aux planificateurs de créer et comparer plusieurs scénarios en quelques clics : que se passe-t-il si je priorise cette commande urgente ? Comment absorber cette panne machine sans impacter mes délais ? Quel impact aura l'ajout d'une équipe de nuit ? Ces simulations, qui prenaient auparavant plusieurs heures, s'effectuent désormais en temps réel grâce aux capacités de calcul cloud.

Intégration multi-sites et supply chain étendue

Les logiciels d'ordonnancement de 2026 ne se limitent plus à un atelier ou une usine isolée. Ils orchestrent la production sur plusieurs sites géographiques, en coordonnant les flux entre usines, fournisseurs et sous-traitants. Cette vision étendue de l'ordonnancement de production permet d'optimiser la charge globale du groupe industriel, de mutualiser les capacités et de fluidifier les transferts inter-sites.

La planification multi-sites implique de gérer des contraintes additionnelles : délais de transport entre sites, douanes, disponibilité différenciée des ressources, et spécificités réglementaires locales. Les solutions avancées intègrent ces paramètres pour proposer un ordonnancement cohérent à l'échelle du réseau de production.

Interfaces collaboratives : impliquer tous les acteurs

Les nouveautés logiciels ordonnancement de 2026 brisent les silos organisationnels. Planificateurs, ordonnanceurs, chefs d'atelier, opérateurs et responsables commerciaux accèdent tous à la même information, adaptée à leur rôle. Cette transparence améliore la coordination et réduit les incompréhensions qui génèrent des inefficacités.

Les interfaces collaboratives permettent aux opérateurs de signaler directement les aléas depuis leur poste de travail, aux commerciaux de consulter en temps réel la capacité disponible pour promettre une date de livraison réaliste, et aux managers de suivre l'avancement des objectifs de production. Cette démocratisation de l'information transforme la culture d'entreprise et responsabilise chaque acteur.

La résilience au cœur de l'ordonnancement moderne

Anticiper et absorber les aléas

La résilience constitue le deuxième pilier des logiciels d'ordonnancement en 2026. Les industriels subissent quotidiennement des perturbations : retards d'approvisionnement, pannes machines, absentéisme, urgences clients. Les solutions traditionnelles s'effondrent face à ces imprévus, obligeant à des réajustements manuels chronophages.

Les systèmes résilients intègrent nativement la gestion des aléas. Ils détectent automatiquement les écarts au planning, évaluent leur impact en cascade et proposent des alternatives de réordonnancement. Cette capacité d'adaptation rapide limite les effets domino et maintient le taux de service client malgré les perturbations.

Planification robuste et buffers dynamiques

Inspirés des concepts du Drum-Buffer-Rope (DBR) issus de la Théorie des Contraintes, les logiciels d'ordonnancement modernes intègrent des buffers de protection dynamiques. Ces marges de sécurité ne sont plus statiques mais s'ajustent automatiquement en fonction du niveau de risque détecté sur chaque ordre de fabrication.

La planification robuste consiste à construire des plannings qui résistent aux variations plutôt que de chercher l'optimisation théorique parfaite mais fragile. Cette approche privilégie la stabilité opérationnelle et réduit drastiquement les interventions manuelles de réordonnancement d'urgence.

Connectivité avec l'écosystème digital industriel

La résilience des systèmes d'ordonnancement de production repose sur leur capacité à capter en temps réel les signaux faibles de l'atelier. L'intégration avec les capteurs IoT, les interfaces MES et les machines connectées fournit une visibilité instantanée sur l'état réel de la production.

Cette connectivité permet d'anticiper les problèmes avant qu'ils ne surviennent : une dérive de cadence machine signale un besoin de maintenance préventive, un niveau de stock critique déclenche une alerte d'approvisionnement, un taux de rebut anormal identifie un problème qualité à résoudre d'urgence. La planification de production devient prédictive plutôt que réactive.

L'intelligence artificielle dans les logiciels d'ordonnancement

Copilotes planificateurs : l'IA au service de l'humain

L'intelligence artificielle représente la troisième révolution majeure des nouveautés logiciels ordonnancement en 2026. Contrairement aux craintes initiales, l'IA ne remplace pas les planificateurs mais les augmente. Elle agit comme un copilote intelligent qui propose des ordres de fabrication optimisés, que l'humain valide ou ajuste selon son expertise terrain.

Les algorithmes d'IA analysent des millions de combinaisons possibles pour identifier les séquences de production qui maximisent le taux de rendement global (TRG), minimisent les temps de changement de format et respectent les priorités clients. Cette optimisation multi-contraintes, impossible à réaliser manuellement, génère des gains de productivité mesurables. Les industriels qui ont intégré des solutions d'ordonnancement de production assistées par IA constatent des améliorations significatives : réduction de 70% des ajustements manuels de planning, diminution des délais de livraison de 10 à 3 jours ouvrables, et réduction de 50% des ruptures de stock.

Détection d'anomalies et recommandations proactives

L'IA excelle dans l'identification de patterns anormaux. Les logiciels d'ordonnancement dotés de capacités d'apprentissage automatique détectent automatiquement les risques de retard, les goulots d'étranglement émergents ou les ordres de fabrication problématiques. Cette surveillance continue génère des alertes préventives qui permettent aux équipes d'intervenir avant que le problème ne se matérialise.

Les recommandations de l'IA s'enrichissent continuellement. Le système apprend des décisions passées, des performances réelles et des retours des planificateurs pour affiner ses suggestions. Cette boucle d'amélioration continue transforme le logiciel d'ordonnancement en un véritable assistant intelligent qui comprend progressivement les spécificités de chaque environnement de production.

Optimisation multi-contraintes et algorithmes avancés

Les nouveautés logiciels ordonnancement de 2026 embarquent des algorithmes d'optimisation sophistiqués issus de la recherche opérationnelle et du machine learning. Heuristiques avancées, programmation linéaire, algorithmes génétiques et réseaux de neurones collaborent pour résoudre des problèmes d'ordonnancement d'une complexité inédite.

Ces algorithmes prennent en compte simultanément des dizaines de contraintes : capacités machines, compétences opérateurs, séquences obligatoires, contraintes de stockage, objectifs de production, priorités commerciales, et coûts énergétiques. L'IA trouve des solutions quasi-optimales en quelques secondes là où l'humain prendrait des heures sans garantie de résultat optimal.

Explicabilité et confiance : l'IA transparente

Face à l'adoption croissante de l'IA dans l'ordonnancement de production, une question cruciale émerge : comment faire confiance aux recommandations de la machine ? Les logiciels d'ordonnancement de 2026 intègrent des mécanismes d'explicabilité qui permettent aux utilisateurs de comprendre le raisonnement de l'IA.

Selon une étude récente, 40% des entreprises voient l'absence d'explicabilité comme un frein majeur à l'adoption de l'IA. Les solutions modernes répondent à cette préoccupation en affichant les critères de décision, les alternatives envisagées et les compromis effectués. Cette transparence renforce la confiance des planificateurs et favorise l'acceptation des recommandations IA.

Comparatif : nouveautés 2026 vs pratiques passées

Qu'est-ce qui change réellement par rapport à 2020-2025 ?

La transformation des logiciels d'ordonnancement entre 2020 et 2026 dépasse la simple évolution technologique. Elle représente un changement de paradigme dans la gestion de production. Les industriels abandonnent progressivement Excel et les planifications manuelles au profit de systèmes cloud intégrant nativement l'IA.

En 2020, la planification de production restait largement statique, avec des cycles de re-planification hebdomadaires ou quotidiens. En 2026, l'ordonnancement devient dynamique et continu, s'ajustant automatiquement aux événements de l'atelier. Les planificateurs passent moins de temps à construire des plannings et davantage à analyser les performances et piloter l'amélioration continue.

Tableau comparatif des fonctionnalités :

Bonnes pratiques pour préparer son entreprise

Définir ses besoins : flexibilité vs robustesse

Avant de sélectionner un logiciel d'ordonnancement, les industriels doivent clarifier leurs priorités. Cherchez-vous principalement de la flexibilité pour gérer une grande variété de produits et des changements fréquents de priorités ? Ou privilégiez-vous la robustesse pour stabiliser des flux de production à forte volumétrie ?

Cette réflexion stratégique conditionne le choix de la solution. Certains logiciels d'ordonnancement excellent dans la simulation et la réactivité, d'autres dans l'optimisation de séries longues et la minimisation des changements de format. L'idéal étant de trouver un équilibre adapté à votre contexte industriel.

Impliquer les équipes dès le départ

Le succès d'un projet d'ordonnancement de production repose autant sur l'acceptation humaine que sur la technologie. Impliquez planificateurs, ordonnanceurs, chefs d'atelier et opérateurs dès la phase de cadrage. Leurs retours terrain sont essentiels pour paramétrer correctement les contraintes et s'assurer que la solution répond aux besoins réels.

La conduite du changement doit accompagner le déploiement technologique. Former les utilisateurs, expliquer les bénéfices, recueillir les suggestions d'amélioration et célébrer les premiers succès favorisent l'appropriation de l'outil.

Démarrer petit avec un pilote IA

L'intégration de l'intelligence artificielle dans l'ordonnancement de production peut sembler intimidante. L'approche recommandée consiste à démarrer par un pilote sur un périmètre limité : un atelier, une famille de produits, ou un type de contrainte spécifique. Cette démarche itérative permet de valider la pertinence des recommandations IA, d'ajuster les paramètres et de construire progressivement la confiance des équipes.

Les industriels qui réussissent leur transformation IA adoptent une logique MVP (Minimum Viable Product) : déployer rapidement une première version fonctionnelle, mesurer les résultats, apprendre et itérer. Cette agilité accélère le retour sur investissement et limite les risques.

Mesurer la valeur : KPI essentiels

L'efficacité d'un logiciel d'ordonnancement se mesure par des indicateurs opérationnels concrets. Les KPI prioritaires incluent le taux de respect des délais (On-Time Delivery - OTD), le niveau d'encours (Work In Progress - WIP), le lead time de production, le taux de rendement synthétique (TRS) et l'adhérence au planning.

Couplé à un système APS (Advanced Planning & Scheduling), les industriels constatent des gains impressionnants : jusqu'à -50% de lead time, -40% de stocks, +25% de débit et -90% de réclamations clients. Ces résultats tangibles justifient l'investissement dans les nouveautés logiciels ordonnancement.

Conclusion et perspectives : Vers l'ordonnancement prédictif et autonome

Les nouveautés logiciels ordonnancement de 2026 dessinent l'avenir de l'industrie manufacturière. La convergence de trois piliers - flexibilité opérationnelle, résilience systémique et intelligence artificielle - transforme radicalement la gestion de production. Les industriels qui embrasseront ces évolutions bénéficieront d'avantages compétitifs décisifs : meilleure réactivité face aux aléas, optimisation des ressources, réduction des délais et amélioration de la satisfaction client.

Au-delà de 2026, l'ordonnancement de production évoluera vers plus d'autonomie. Les systèmes prédictifs anticiperont les problèmes avant qu'ils ne surviennent, tandis que l'ordonnancement autonome prendra en charge les décisions routinières, ne sollicitant l'humain que pour les arbitrages stratégiques ou les situations exceptionnelles. Cette collaboration homme-machine redéfinira le rôle des planificateurs, qui deviendront des pilotes stratégiques plutôt que des gestionnaires opérationnels.

L'adoption des logiciels d'ordonnancement nouvelle génération n'est plus une option mais une nécessité pour rester compétitif dans un environnement industriel en mutation accélérée. Les entreprises qui investissent aujourd'hui dans ces technologies façonnent leur avenir et se positionnent en leaders de l'industrie 4.0.

Vous souhaitez découvrir comment optimiser votre ordonnancement de production ? Explorez les solutions innovantes d'Oplit et demandez une démonstration personnalisée pour transformer votre gestion industrielle.