Ordonnancement

IA & Industrie : 5 cas concrets pour la planification et l'ordonnancement (au-delà du buzz)

30/10/2025

Qu'apporte réellement l'IA à la planification industrielle : gain de temps et qualité des décisions

L'intelligence artificielle n'est plus un sujet de science-fiction pour les directeurs industriels. En 2025, 10% des entreprises françaises utilisent au moins une technologie d'IA, selon l'INSEE, et ce chiffre ne cesse de croître. Mais au-delà du battage médiatique, qu'apporte concrètement une solution IA industrie aux planificateurs et ordonnanceurs qui gèrent quotidiennement des dizaines d'ordres de fabrication, des centaines de contraintes et des milliers de décisions ?

La réponse tient en deux bénéfices mesurables : le gain de temps et l'amélioration de la qualité des décisions. Selon les données du marché, les industriels qui ont intégré une solution IA industrie dans leurs processus de planification constatent en moyenne une réduction de 20% des délais de production et une baisse de 15% des coûts de stock. Chez Oplit, les résultats sont encore plus impressionnants : 90% de gains d'efficacité pour les planificateurs grâce à l'automatisation de la prise de décision, et jusqu'à 95% d'OTD (On-Time Delivery) chez certains clients comme Teknor Apex.

Ces chiffres ne sortent pas d'un chapeau : ils reflètent la capacité de l'IA à traiter simultanément des volumes massifs de données que le cerveau humain ne peut pas appréhender en temps réel. Concrètement, Oplit Copilot, la nouvelle solution IA industrie d'ordonnancement automatisé, permet de réorganiser en temps réel les ordres de fabrication selon des centaines de variables : disponibilité des machines, état des stocks, priorités clients, contraintes RH, pannes en cours.

La révolution technologique en cours marque le passage des "optimizers" traditionnels aux "scheduling agents" alimentés par l'IA. Là où les anciens systèmes imposaient des mises à jour quotidiennes qui devenaient rapidement obsolètes et se concentraient sur un seul KPI, les agents d'ordonnancement IA modernes comme Oplit Copilot ajustent les plannings en temps réel et optimisent selon plusieurs objectifs financiers simultanément. Le résultat : chaque planificateur peut ordonnancer aussi bien que le meilleur expert de l'entreprise, et ce sans effort manuel chronophage.

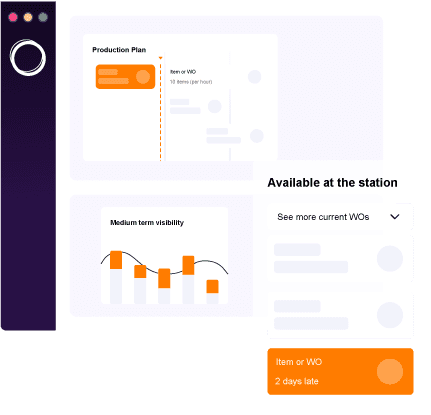

Mais l'IA ne remplace pas l'humain, elle l'augmente. Sur les lignes de production et dans les bureaux de planification, elle agit comme un copilote intelligent en fournissant des recommandations personnalisées : ajustements de planning, alertes anticipées, suggestions de séquencement optimal, scénarios de simulation instantanés. L'interface s'adapte au profil : simplifiée pour les débutants, détaillée pour les experts.

Les solutions IA industrie transforment également la nature du travail des planificateurs. Plutôt que de passer 50 à 70% de leur temps à maintenir manuellement des fichiers Excel, à copier-coller des données et à corriger des erreurs, ils peuvent se concentrer sur l'analyse stratégique, l'optimisation continue et l'accompagnement des équipes terrain. Le temps libéré par l'IA devient du temps créateur de valeur.

Les 5 cas d'usage de l'IA pour la planification et l'ordonnancement industriels

1. Copilote planificateur : suggestions intelligentes de priorités

Le premier cas d'usage d'une solution IA industrie consiste à assister le planificateur dans sa tâche la plus critique : définir les priorités. Chaque jour, un ordonnanceur doit décider quel ordre de fabrication (OF) lancer en premier parmi des dizaines de candidats. Les critères sont multiples : date de besoin client, niveau de stock, disponibilité des composants, capacité machine, pénalités de retard.

Oplit Copilot agit ici comme un copilote intelligent. En analysant l'historique des décisions, les contraintes en temps réel et les objectifs business (taux de service, rotation de stock, équilibrage de charge), la solution IA industrie propose une priorisation optimisée des OF. Le planificateur conserve la main et peut ajuster, mais dispose d'un point de départ solide calculé en quelques secondes au lieu de plusieurs heures.

Ce qui distingue Oplit Copilot des solutions traditionnelles, c'est son approche multi-objectifs pilotée par la performance financière. Plutôt que d'optimiser un seul KPI (par exemple, minimiser les retards), le système équilibre intelligemment plusieurs objectifs : réduire les stocks de produits finis, minimiser le WIP (Work In Progress), maximiser la capacité utilisée, et améliorer le taux de service client.

Une solution IA industrie de type copilote va plus loin en expliquant ses recommandations : "Je suggère de prioriser l'OF 4523 car le stock du produit fini est à zéro, le client a une pénalité de retard de 500€/jour, et la machine M12 est disponible immédiatement". Cette transparence crée la confiance et permet au planificateur de comprendre la logique, de l'ajuster si nécessaire, et d'apprendre progressivement les bonnes pratiques suggérées par l'IA.

Les gains sont concrets : réduction de 40 à 60% du temps passé à prioriser manuellement les OF, amélioration du taux de service client de 10 à 15 points, diminution du stress décisionnel pour les planificateurs. Chez Teknor Apex, premier client de la solution AI-first d'Oplit, 98% des décisions sont désormais automatisées grâce à cette fonctionnalité.

2. Détection d'anomalies : alertes sur retards et composants manquants

Le deuxième cas d'usage exploite la capacité de l'IA à détecter les anomalies avant qu'elles ne se transforment en crises. Dans une usine, des dizaines d'événements peuvent perturber la production : un composant qui n'arrive pas à temps, un OF qui prend du retard, une machine qui montre des signes de faiblesse, un opérateur absent.

Oplit Copilot surveille en continu tous ces signaux et alerte proactivement l'ordonnanceur dès qu'une anomalie est détectée. Par exemple : "Attention, l'OF 3421 devrait être terminé depuis 2 heures mais est encore en cours sur la machine M05. Impact estimé : 3 OF clients risquent d'être retardés." Ou encore : "Le composant C789 nécessaire pour démarrer l'OF 5678 demain n'est pas encore réceptionné. Stock actuel : 0. Prochaine livraison prévue : J+3."

Cette capacité de détection repose sur l'analyse continue des données ERP, MES, et atelier. L'intelligence artificielle industrie compare en permanence le réel au prévisionnel et identifie les écarts significatifs. Elle apprend également à reconnaître les signaux faibles : une tendance à la dérive sur certaines machines, des retards récurrents chez un fournisseur, des patterns de défauts qualité.

La force d'Oplit Copilot réside dans sa capacité à ajuster automatiquement le planning en temps réel dès qu'une anomalie est détectée. Contrairement aux systèmes traditionnels qui nécessitent des mises à jour manuelles quotidiennes, la solution IA industrie recalcule instantanément le meilleur ordonnancement possible compte tenu de la nouvelle contrainte.

Selon les études du secteur, la détection précoce d'anomalies permet de réduire de 25% les arrêts de production non planifiés. McKinsey estime d'ailleurs que la maintenance prédictive combinée à la détection d'anomalies pourrait générer des économies de près de 630 milliards de dollars d'ici 2025 au niveau mondial.

3. Optimisation intelligente : algorithmes avancés, simulation et séquencement optimal

Le cœur technique des solutions IA industrie réside dans l'optimisation multi-contraintes. Ordonnancer une production industrielle complexe est un problème NP-difficile : il existe des milliards de séquences possibles pour ordonnancer 100 OF sur 20 machines, et trouver la meilleure solution de manière exhaustive prendrait des années de calcul. C'est là qu'interviennent les algorithmes heuristiques et métaheuristiques (algorithmes génétiques, recuit simulé, colonies de fourmis, recherche taboue) qui explorent intelligemment l'espace des solutions possibles pour trouver une excellente solution en quelques secondes. Oplit Copilot va plus loin en adoptant une approche AI multi-objective scheduler qui optimise simultanément plusieurs objectifs de performance financière : réduction des stocks, diminution du WIP, augmentation de la capacité, amélioration du taux de service. Le planificateur définit ses objectifs (minimiser les retards, équilibrer la charge, réduire les changements de série) et ses contraintes (disponibilité machines, compétences opérateurs, disponibilité composants), puis laisse l'IA calculer un ordonnancement optimal à 100% sur la base des objectifs stratégiques définis. La différence avec un ordonnancement manuel Excel est spectaculaire : gain de 15 à 25% sur le taux de charge machines, réduction de 20 à 30% des encours, amélioration de 10 à 20% du taux de service. Au-delà de l'optimisation quotidienne, ces solutions transforment la planification en laboratoire de simulation. Avant de prendre une décision importante (ajouter un shift, faire appel à un sous-traitant, accepter une commande urgente), les directeurs industriels peuvent tester des scénarios "what-if" instantanément : "Que se passe-t-il si j'ajoute une équipe de nuit en semaine 15 ?" ou "Si je sous-traite les 500 pièces de la référence X, est-ce que je libère assez de capacité pour la commande urgente du client Y ?". Oplit Copilot calcule ces scénarios en quelques secondes et présente visuellement l'impact sur le taux de service, les stocks, la charge machines et les coûts, permettant de comparer plusieurs scénarios côte à côte. Cette capacité transforme les réunions S&OP en sessions de décision éclairées plutôt qu'en discussions théoriques, avec une amélioration de 30 à 40% de leur efficacité. Enfin, l'IA cible un enjeu crucial : la réduction des temps de changement de série qui représentent souvent 20 à 40% de la capacité productive perdue. L'intelligence artificielle analyse les historiques et recommande des regroupements intelligents d'OF pour minimiser les changements, puis propose des séquences optimales en tenant compte de la similarité des produits, des quantités, des dates de besoin et des contraintes de stock. Contrairement aux planificateurs qui prennent des "shortcuts" menant à des plannings sous-optimaux, l'agent d'ordonnancement IA d'Oplit calcule systématiquement la meilleure séquence possible. Cette approche "Every planner schedules as your best planner" garantit une qualité d'ordonnancement constante quel que soit le niveau d'expérience du planificateur, avec des gains de productivité de 8 à 15% sur les postes concernés. Chez Teknor Apex, cette optimisation IA globale a permis une réduction de 15% des changeovers, un OTD de 95%, et un engagement plein des C-Level dans les arbitrages stratégiques et financiers, comme le constate Eduardo Marques, leur Directeur Supply Chain.

4. Prédiction des dérives : OTD et lead time sous surveillance

Le cinquième cas d'usage exploite le machine learning pour prédire les dérives avant qu'elles ne se produisent. Deux indicateurs sont particulièrement critiques en planification : l'OTD (On-Time Delivery) et le lead time (délai de production).

Une solution IA industrie prédictive analyse l'historique des productions, identifie les patterns de retard (certaines références, certains fournisseurs, certaines périodes de l'année) et prédit la probabilité qu'un OF ne respecte pas sa date de livraison. Par exemple : "L'OF 6789 a 75% de risque de retard. Facteurs identifiés : composant critique chez fournisseur souvent en retard (historique : 40% de retards), période de congés d'été (impact historique : +15% de lead time moyen), machine M23 qui montre des signes de dégradation."

Cette prédiction permet d'agir proactivement : alerter le client à l'avance, sécuriser un plan B (sous-traitance, heures supplémentaires), adapter le planning. Les données montrent que les entreprises qui anticipent les retards plutôt que de les subir maintiennent un taux de satisfaction client supérieur de 20% malgré les mêmes aléas opérationnels.

Oplit Copilot va plus loin en ajustant automatiquement le planning dès qu'une dérive est prédite, sans attendre l'intervention humaine. Cette réactivité en temps réel est impossible avec les systèmes traditionnels qui nécessitent des mises à jour manuelles. La solution IA industrie garantit que le planning est toujours à jour et optimal compte tenu des dernières informations disponibles.

Les solutions IA industrie prédictives vont également plus loin en identifiant les facteurs racines des dérives de lead time : un poste goulot systématiquement saturé, un changement de série trop long, un contrôle qualité qui bloque trop souvent. Ces insights permettent d'engager des chantiers d'amélioration continue ciblés et mesurables.

5. Génération automatique de comptes-rendus et plans d'action

Le septième cas d'usage transforme la documentation et le reporting, tâches chronophages mais essentielles. Après chaque réunion de planification S&OP ou PDP, il faut produire un compte-rendu, lister les actions décidées, suivre les responsables. Cette tâche prend facilement 2 à 4 heures par semaine aux planificateurs.

Les solutions IA industrie modernes intègrent des capacités d'IA générative qui analysent les décisions prises dans le système, les discussions enregistrées, les scénarios testés, et génèrent automatiquement des comptes-rendus structurés : contexte, décisions prises, impacts chiffrés, actions à mener, responsables, échéances.

L'intelligence artificielle industrie va plus loin en proposant des plans d'action intelligents : "Problème identifié : taux de charge machines de découpe à 110% en S15-S18. Décision : ajout d'un shift le samedi. Actions recommandées : 1) Contacter les intérimaires (Responsable : RH, Échéance : J+5), 2) Vérifier disponibilité outillage (Responsable : Maintenance, Échéance : J+3), 3) Adapter le planning (Responsable : Planification, Échéance : J+7)."

Avec Oplit Copilot, cette documentation est encore plus simple car toutes les décisions sont automatiquement tracées dans le système. L'Analytics Dashboard intégré fournit une vue complète de la performance : OTD trend, capacity utilization, inventory holdings, margin trend, changeover times. Les planificateurs peuvent exporter ces rapports en un clic pour leurs réunions de direction.

Cette automatisation libère du temps précieux et garantit que aucune décision ne se perd, un problème récurrent dans les organisations industrielles où les comptes-rendus manuscrits finissent souvent dans un tiroir. Les directeurs industriels qui utilisent ces fonctionnalités constatent une amélioration de 40% du suivi des actions et une réduction des "réunions pour rien".

Prérequis et limites : qualité data, MDM, change management, IT/security

Si les bénéfices des solutions IA industrie sont réels et mesurables, leur déploiement n'est pas magique. Quatre prérequis majeurs conditionnent le succès : la qualité des données, le Master Data Management (MDM), l'accompagnement du changement, et la sécurité IT.

La qualité des données : fondation de toute IA

L'IA ne fait pas de miracles avec des données pourries. C'est le premier enseignement de tous les projets d'intelligence artificielle industrie : si les nomenclatures sont fausses, si les temps opératoires ne sont pas à jour, si les niveaux de stock dans l'ERP ne correspondent pas à la réalité, l'IA produira des recommandations erronées.

Les données montrent que 80% du temps d'un projet IA est consacré au nettoyage et à la préparation des données, et plus de 40% des entreprises citent la qualité ou la disponibilité des données comme principal frein au ROI de l'IA. Avant de déployer une solution IA industrie, il faut auditer et fiabiliser les données de base : gammes de fabrication, nomenclatures, capacités machines, TRS (Taux de Rendement Synthétique), stock.

Oplit accompagne ses clients dans cette phase critique avec une approche structurée de validation des données. Le processus de co-développement d'Oplit Copilot commence par 6 semaines d'identification et de validation des données, incluant la définition du modèle de données, la liste exhaustive des contraintes, et la validation des KPIs utilisés par l'ordonnanceur IA.

Cette phase peut prendre 2 à 6 mois selon la taille de l'usine et l'état du référentiel. Elle est souvent perçue comme une contrainte, mais elle apporte une valeur intrinsèque : avoir des données fiables améliore déjà la planification manuelle avant même que l'IA n'intervienne.

Master Data Management : gouvernance et cohérence

Le MDM (Master Data Management) désigne la gouvernance des données de référence au niveau groupe. Dans les organisations multi-sites, chaque usine a souvent ses propres conventions : codification des articles, structuration des nomenclatures, définition des postes de charge. Cette hétérogénéité rend impossible le déploiement d'une solution IA industrie à l'échelle groupe.

Le déploiement d'une intelligence artificielle industrie devient souvent l'occasion de structurer le MDM : standardiser les référentiels, harmoniser les processus, créer une gouvernance partagée. Ce chantier mobilise les DSI, les responsables méthodes, les directeurs industriels.

Oplit, avec ses 100+ sites déployés dans 12 pays et ses clients prestigieux (Saint-Gobain, LVMH, Tenneco), a développé une expertise unique dans le déploiement multi-sites. La plateforme est conçue pour s'adapter aux spécificités de chaque usine tout en permettant une consolidation au niveau groupe.

Les retours d'expérience montrent que les groupes qui réussissent leur MDM constatent des bénéfices au-delà de l'IA : capacité à consolider les données au niveau groupe, benchmarking entre sites, mutualisation des bonnes pratiques.

Change management : accompagner les équipes

Le troisième prérequis est humain : accompagner les planificateurs et ordonnanceurs dans l'adoption de l'IA. La résistance culturelle est un obstacle potentiel majeur. Le passage de méthodes de planification statiques et manuelles à une programmation en temps réel fondée sur des données nécessite un changement d'état d'esprit.

Les craintes sont multiples : "L'IA va-t-elle remplacer mon métier ?", "Comment puis-je faire confiance à une boîte noire ?", "Vais-je perdre la maîtrise de ma planification ?". Ces inquiétudes sont légitimes et doivent être prises au sérieux. Les données montrent que 60% des professionnels s'inquiètent que l'IA rende leur emploi obsolète.

La vision d'Oplit Copilot est claire : augmenter de 90% la productivité des planificateurs en automatisant la prise de décision, mais pas en remplaçant les planificateurs. Au contraire, la solution IA industrie leur permet de se concentrer sur la prise de décision de haut niveau : définition des objectifs stratégiques, arbitrages financiers, amélioration continue. Comme le dit Eduardo Marques de Teknor Apex : "Les C-Level sont maintenant pleinement engagés dans le processus d'ordonnancement avec des arbitrages stratégiques et financiers."

L'accompagnement du changement passe par plusieurs leviers : formation intensive, communication transparente sur les objectifs et les bénéfices attendus, implication des équipes dans le paramétrage de l'IA, pilotes sur périmètres restreints avant généralisation. Oplit propose un processus de co-développement structuré sur 28 semaines avec un engagement fort du support et des visites récurrentes sur site.

IT et cybersécurité : protéger les données industrielles

Le quatrième prérequis concerne la sécurité informatique. Déployer une solution IA industrie implique de connecter l'outil aux systèmes critiques : ERP, MES, bases de données de production. Ces connexions créent des points d'entrée potentiels pour des cyberattaques.

Selon les statistiques, en 2024, 2 millions de cyberattaques IA ont eu lieu tous les jours, et 56% des industriels français considèrent la cybersécurité comme l'usage prioritaire de l'IA. Les DSI et les responsables cybersécurité doivent être impliqués dès le début du projet.

Oplit s'engage aux plus hauts standards de qualité et de sécurité :

Certification SOC2 Type 2 pour la protection des données

SSO auth pour l'authentification sécurisée

APIs natives pour des intégrations sûres

Infrastructure dédiée avec SLA forts

No-code setup minimisant les risques d'erreurs de configuration

Ces garanties permettent aux industriels de déployer Oplit Copilot en toute confiance, y compris pour des groupes industriels internationaux avec des exigences de sécurité élevées comme LVMH ou Saint-Gobain.

Mesurer la valeur : KPI avant/après et tests A/B process

Pour justifier l'investissement dans une solution IA industrie, les directeurs industriels et financiers ont besoin de preuves chiffrées. Trois approches complémentaires permettent de mesurer la valeur créée.

Définir les KPI avant déploiement

La première étape consiste à établir une baseline des indicateurs clés avant le déploiement de l'IA. Les KPI classiques incluent :

Taux de service client (OTD) : pourcentage de commandes livrées à temps

Taux de charge machines : utilisation effective vs capacité disponible

Niveau d'encours (WIP) : valeur des OF en cours de fabrication

Lead time moyen : délai entre le lancement et la livraison d'un OF

Temps de planification : heures passées par les planificateurs à ordonnancer

Taux d'adhérence au plan : écart entre le planning initial et le réalisé

Changeover times : temps de changement de série entre références

Stock de produits finis : niveau d'inventaire en fin de chaîne

Ces indicateurs doivent être mesurés sur une période représentative (3 à 6 mois) pour capturer la variabilité normale. Cette baseline servira de référence pour mesurer les gains après déploiement de la solution IA industrie.

Mesurer les gains après déploiement : cas client Teknor Apex

Après 3 à 6 mois d'utilisation de l'intelligence artificielle industrie, les mêmes KPI sont remesurés. Teknor Apex, leader américain des plastifiants avec un chiffre d'affaires de 1 milliard de dollars, a été le premier client à déployer la solution AI-first Oplit Copilot. Les résultats après 16 semaines d'onboarding sont exceptionnels :

OTD : 95% (amélioration significative vs. baseline)

Réduction des changeovers : 15% (optimisation du séquencement)

Part des décisions automatisées : 98% (libération du temps planificateurs)

Réactivité accrue : planning ajusté en temps réel par Oplit

Réduction de l'hétérogénéité entre les décisions des différents ordonnanceurs

Comme le témoigne Eduardo Marques, Directeur Supply Chain de Teknor Apex : "Nous avions une vision avec une solution de rêve. Ce que nous avons construit avec Oplit dépasse nos attentes avec de forts gains à la fois sur la capacité de production et la productivité de l'équipe."

Les changements opérationnels incluent :

Ordonnancement AI-first : ajustement automatique en temps réel

Configuration simple : prise en compte facile de nouvelles contraintes

Décisions stratégiques : engagement total des C-Level dans le processus

Ces gains ne sont pas théoriques : ils correspondent aux résultats publiés par Oplit sur son premier déploiement de la solution AI-first. Bien sûr, les résultats varient selon le contexte, la maturité de l'organisation, et la qualité du déploiement.

Les ambitions d'Oplit Copilot : vision 2025

Oplit poursuit une roadmap ambitieuse avec trois phases stratégiques :

Phase 1 (complétée ✅) : Leader pour la fabrication discrète avec 100+ sites déployés, notamment dans l'horlogerie de luxe (Richemont, Vaucher, Acrotec)

Phase 2 (complétée ✅) : Solution AI-first pour la fabrication continue, avec le succès de Teknor Apex démontrant la capacité à automatiser 99% des décisions

Phase 3 (en cours ⏳) : Extension de l'AI-first à la fabrication discrète, avec co-développement impliquant 2-3 clients existants

Les ambitions chiffrées d'Oplit Copilot :

+90% de productivité des planificateurs par l'automatisation de la prise de décision

Réduction des stocks de produits finis grâce à l'optimisation multi-objectifs

Réduction du WIP via un meilleur flux de production

Augmentation de la capacité sans investissement machine

ROI et temps de retour sur investissement

Au final, la question du ROI (Return On Investment) se pose. Oplit propose un processus de co-développement structuré sur 28 semaines incluant :

12 semaines de préparation (identification co-builders + validation projet)

16 semaines de delivery (MVP + itération + fine-tuning)

Go/No-Go après 30 semaines

Les gains tangibles incluent : réduction des stocks (libération de cash), amélioration du taux de service (moins de pénalités de retard, meilleure fidélisation client), augmentation de la productivité (même production avec moins de ressources), réduction des heures supplémentaires.

Les premiers résultats de Teknor Apex montrent qu'Oplit Copilot peut générer un impact mesurable dès les premiers mois de déploiement. Le processus de co-développement permet de valider le ROI progressivement avec un Go/No-Go à mi-parcours.

Mais les gains intangibles comptent aussi : réduction du stress des planificateurs, amélioration de la qualité de vie au travail, capacité à attirer et retenir les talents, image d'innovation auprès des clients. Ces bénéfices ne se chiffrent pas facilement mais créent de la valeur durable pour l'organisation.

Conclusion : Oplit Copilot, l'agent d'ordonnancement IA qui révolutionne la planification industrielle

L'intelligence artificielle industrie n'est plus un sujet de futurisme pour les directeurs d'usine et responsables supply chain. C'est une technologie mature, éprouvée, déployée par des centaines d'industriels en France et dans le monde. Les sept cas d'usage présentés dans cet article ne représentent qu'une partie des possibilités offertes par les solutions IA industrie modernes, et particulièrement par Oplit Copilot, la nouvelle génération d'agent d'ordonnancement intelligent.

La révolution est en marche : les industriels passent des "optimizers" rigides et chronophages aux "scheduling agents" intelligents et réactifs. Là où les anciennes solutions imposaient des mises à jour quotidiennes rapidement obsolètes et se concentraient sur un seul KPI, Oplit Copilot ajuste les plannings en temps réel, optimise selon plusieurs objectifs financiers simultanés, et automatise 98% des décisions d'ordonnancement.

Les prérequis sont clairs : des données de qualité, une gouvernance MDM structurée, un accompagnement du changement sérieux, et une architecture IT sécurisée (certification SOC2 Type 2). Ces conditions peuvent sembler exigeantes, mais elles créent de la valeur au-delà de l'IA en fiabilisant l'ensemble du système d'information industriel.

Les gains sont mesurables et significatifs, comme le prouve Teknor Apex, premier client de la solution AI-first d'Oplit :

95% d'OTD (On-Time Delivery)

15% de réduction des changeovers

98% des décisions automatisées

Ajustement du planning en temps réel

Engagement des C-Level dans les décisions stratégiques

Pour les directeurs industriels qui se demandent par où commencer, Oplit propose un programme de co-développement sur 28 semaines avec un Go/No-Go à mi-parcours. L'entreprise recherche actuellement 2-4 co-builders supplémentaires prêts à façonner l'avenir de l'ordonnancement dans l'industrie discrète.

Cette approche pragmatique, parfois appelée "fail fast, learn fast", permet de limiter les risques, d'apprendre rapidement, et de convaincre les sceptiques par les faits. Les solutions IA industrie modernes comme Oplit Copilot sont conçues pour ce type de déploiement progressif : configuration no-code, APIs natives, intégration ERP/MES simplifiée, support réactif avec équipe interne.

L'IA n'est plus un pari risqué, c'est un investissement stratégique. Les industriels qui l'adoptent aujourd'hui prennent une longueur d'avance sur leurs concurrents. Ceux qui attendent prennent le risque d'être dépassés par des acteurs plus agiles qui utilisent l'IA pour produire mieux, plus vite, et moins cher.

La question n'est plus "Faut-il adopter l'IA ?" mais "Quand et comment commencer ?". Avec Oplit Copilot, la réponse est claire : commencer dès maintenant avec un co-développement structuré, un accompagnement expert, et la garantie des plus hauts standards de qualité (SOC2 Type 2, APIs natives, support réactif).

Découvrez Oplit Copilot : l'agent d'ordonnancement IA nouvelle génération

Oplit est le leader français des solutions de planification de production avec 100+ sites déployés dans 12 pays et des clients prestigieux comme, Saint-Gobain, LVMH, et Tenneco. Avec Oplit Copilot, l'entreprise lance la nouvelle ère des scheduling agents alimentés par l'IA.

Oplit Copilot automatise 100% de la prise de décision d'ordonnancement sur la base de vos objectifs stratégiques. Vous conservez la main pour approfondir et corriger si nécessaire, mais l'IA calcule en temps réel le meilleur planning possible compte tenu de toutes vos contraintes.

Pourquoi choisir Oplit Copilot ?

90% de gains d'efficacité pour les planificateurs

Ajustement en temps réel du planning (vs. mises à jour quotidiennes obsolètes)

Optimisation multi-objectifs pilotée par la performance financière

Chaque planificateur ordonnance comme votre meilleur expert

Certification SOC2 Type 2 et infrastructure sécurisée dédiée

Contactez nous pour découvrir comment Oplit Copilot peut transformer votre planification industrielle. Rejoignez les co-builders qui façonnent l'avenir de l'ordonnancement et participez à la construction de la solution AI-first de référence.

Tableau récapitulatif : use case, besoin, ROI et complexité

FAQ : L'IA en planification industrielle

L'IA est-elle une boîte noire dans laquelle on ne comprend rien ?

Non, l'époque des boîtes noires est révolue dans les solutions IA industrie modernes. Les éditeurs sérieux investissent massivement dans l'explicabilité des modèles (explainable AI). Concrètement, l'IA explique chaque recommandation : "Je suggère cette priorité car... (liste des 3-4 critères principaux)". Le planificateur comprend la logique, peut la contester, l'ajuster, et la valider en connaissance de cause. Oplit Copilot pousse cette transparence encore plus loin avec son approche "Deep-dive and correct if required" : les planificateurs peuvent explorer en détail les décisions de l'IA et les ajuster si nécessaire. Cette transparence crée la confiance et permet une adoption progressive. Comme le souligne Eduardo Marques de Teknor Apex : "Les ordonnanceurs accèdent facilement aux contraintes et peuvent les modifier."

Quid de la sécurité des données et de la cybersécurité ?

La cybersécurité est le sujet n°1 pour les industriels : 56% d'entre eux considèrent la protection des données comme l'usage prioritaire de l'IA selon les études Rockwell Automation. Les solutions IA industrie doivent répondre à des standards stricts. Oplit s'engage aux plus hauts standards de qualité et sécurité : certification SOC2 Type 2, authentification SSO, APIs natives pour des intégrations sécurisées, infrastructure dédiée avec SLA forts, no-code setup minimisant les risques d'erreurs. Ces garanties ont permis à Oplit de convaincre des groupes industriels prestigieux avec des exigences de sécurité élevées : LVMH, Saint-Gobain, Tenneco. La question à poser à votre éditeur : "Où sont hébergées mes données ? Qui y a accès ? Quelles certifications avez-vous ?". Oplit fournit des réponses claires et des garanties contractuelles.

Peut-on commencer petit avant de se lancer à grande échelle ?

Absolument, et c'est même la méthode recommandée par Oplit. L'entreprise propose un programme de co-développement structuré sur 28 semaines avec un Go/No-Go à mi-parcours :

Semaines 1-6 : Identification des co-builders et validation de l'alignement

Semaines 7-12 : Validation du projet (exigences produit, site pilote, budget, équipe)

Semaines 13-16 : Développement MVP avec revue quotidienne des ajustements

Semaines 17-24 : Itération produit avec construction des pipelines de données

Semaines 25-28 : Fine-tuning et passage en RUN

Cette approche permet de tester la solution sur un périmètre limité, de mesurer les gains réels (comme Teknor Apex : 95% OTD, 15% réduction changeovers, 98% décisions automatisées), d'ajuster le paramétrage, et de convaincre les sceptiques par les faits. Oplit recherche actuellement 2-4 co-builders supplémentaires prêts à façonner l'avenir de l'ordonnancement dans la fabrication discrète. Les directeurs industriels qui choisissent cette voie pragmatique constatent des taux de réussite 3 fois supérieurs aux déploiements big bang.